4.Использование изделия в производственных условиях

Смесь прошедшая первичную обработку поступает при помощи ленточных конвейеров 1 в узел последующей переработки. В этом узле с ленточных конвейеров1 при помощи распределительной течки смесь поступает на грохота 2 и 3. Первый грохот 2, тот который первым принимает материал, является грохотом сухого просеивания, а второй 3 является грохотом мокрого просеивания.

В результате прохождения материала по грохоту 2, просеянный материал поступает на ленточный конвейер 4 и транспортируется на склад готовой продукции (песок 2-го класса).

Материал, который остался на поверхности грохота 2, постепенно перетекает на грохот 3, где проходит мокрую очистку. В результате материал, который остался на поверхности грохота, по средствам течек поступает на склад готовой продукции (гравий 5-20). Материал, который просеялся, вместе с водой, которой он промывался, по средством трубопровода подается в классификатор 5 .

После прохождения классификатора , материал попадает на ленточный конвейер 6, с помощью которого транспортируется на склад готовой продукции.

/Сепаратор%20винтовой/записка/рухля%20и%20е.doc.files/image001.jpg)

Технологическая схема

4.2 Материальный баланс линии.

Часовая производительность завода

/Сепаратор%20винтовой/записка/рухля%20и%20е.doc.files/image002.gif)

где ![]() производительность

завода

производительность

завода ![]()

![]() число

часов чистого времени работы завода в году

число

часов чистого времени работы завода в году

Производительность классификационного отделения с учетом потеть на складе готовой продукции.

/Сепаратор%20винтовой/записка/рухля%20и%20е.doc.files/image006.gif)

где ![]() потери

гравийно-песчаной смеси на складе готовой продукции

потери

гравийно-песчаной смеси на складе готовой продукции

Производительность классификационного отделения с учетом потерь при классификации

/Сепаратор%20винтовой/записка/рухля%20и%20е.doc.files/image008.gif)

Операция мокрого грохочения

Выход подрешетного продукта при мокром грохочении=40% от общей производительности грохота

![]() т/ч

т/ч

Выход подрешетного продукта:

/Сепаратор%20винтовой/записка/рухля%20и%20е.doc.files/image010.gif) т/ч

т/ч

Производительность классификационного отделения с учетом потерь при грохочении.

/Сепаратор%20винтовой/записка/рухля%20и%20е.doc.files/image011.gif) т/ч

т/ч

Операция сухого грохочения

Выход надрешетного продукта при сухом грохочении=60% от общей производительности грохота

![]() т/ч

т/ч

Выход подрешетного продукта:

/Сепаратор%20винтовой/записка/рухля%20и%20е.doc.files/image013.gif) т/ч

т/ч

Количество гравийно-песчаной смеси поступающей на завод с учетом потерь при сухом грохочении

/Сепаратор%20винтовой/записка/рухля%20и%20е.doc.files/image014.gif)

4.3. Подбор технологического оборудования

Исходя из задания дипломного проекта

производительность классификатора равна ![]() подберем

технологическое оборудование подготовительного отделения.

подберем

технологическое оборудование подготовительного отделения.

4.3.1. Подбор ленточного конвейера

Расчёт ширины ленты отводящего конвейера

/Сепаратор%20винтовой/записка/рухля%20и%20е.doc.files/image016.gif)

где ![]() -

плотность материала,

кг/м

-

плотность материала,

кг/м![]()

![]() -

скорость

движения ленты,м/с

-

скорость

движения ленты,м/с

/Сепаратор%20винтовой/записка/рухля%20и%20е.doc.files/image020.gif)

где φ – угол естественного откоса материала.

Принимаем ширину ленты b=1260 мм

Расчёт ширины ленты конвейера 4

/Сепаратор%20винтовой/записка/рухля%20и%20е.doc.files/image021.gif)

где ![]() -

плотность материала,

кг/м

-

плотность материала,

кг/м![]()

![]() -

скорость

движения ленты, м/с

-

скорость

движения ленты, м/с

/Сепаратор%20винтовой/записка/рухля%20и%20е.doc.files/image022.gif)

Расчёт ширины ленты подводящих конвейеров

/Сепаратор%20винтовой/записка/рухля%20и%20е.doc.files/image023.gif)

де ![]() -

плотность материала,

кг/м

-

плотность материала,

кг/м![]()

![]() -

скорость

движения ленты, м/с

-

скорость

движения ленты, м/с

/Сепаратор%20винтовой/записка/рухля%20и%20е.doc.files/image024.gif)

Принимаем 2 конвейера с шириной ленты b=1680мм

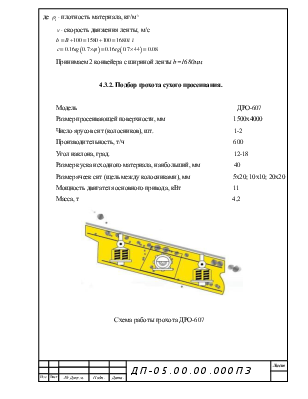

4.3.2. Подбор грохота сухого просеивания.

Модель ДРО-607

Размер просеивающей поверхности, мм 1500х4000

Число ярусов сит (колосников), шт. 1-2

Производительность, т/ч 600

Угол наклона, град. 12-18

Размер куска исходного материала, наибольший, мм 40

Размер ячеек сит (щель между колосниками), мм 5х20; 10х10; 20х20

Мощность двигателя основного привода, кВт 11

Масса, т 4,2

/Сепаратор%20винтовой/записка/рухля%20и%20е.doc.files/image025.jpg)

Схема работы грохота ДРО-607

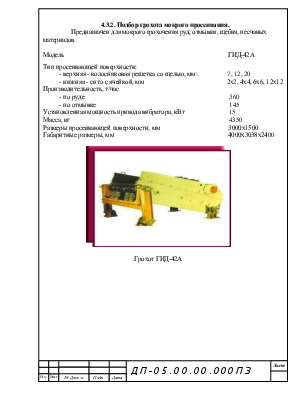

4.3.2. Подбор грохота мокрого просеивания.

Предназначен для мокрого грохочения руд, отмывки, щебня, песчаных материалов.

Модель ГИД-42А

Тип просеивающей поверхности:

- верхняя - колосниковая решетка со щелью, мм: 7, 12, 20

- нижняя - сито с ячейкой, мм 2х2, 4х4, 6х6, 12х12

Производительность, т/час

- по руде 360

- по отмывке 145

Установленная мощность привода вибратора, кВт 15

Масса, кг 4350

Размеры просеивающей поверхности, мм 3000х1500

Габаритные размеры, мм 4000х3038х2400

/Сепаратор%20винтовой/записка/рухля%20и%20е.doc.files/image026.jpg)

Грохот ГИД-42А

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.