В 80-е годы наиболее передовые западные страны для управления технологическими процессами стали использовать системы SCADA.

Область применения охватывает сложные объекты электро- и водоснабжения, химические, нефтехимические и нефтеперерабатывающие производства, железнодорожный транспорт, транспорт нефти и газа и др.

Функциональные возможности SCADA-пакета определены исходя из роли SCADA в системах управления : - сбор первичной информации (данных) от устройств нижнего уровня (например, с ПЛК) - обработка данных - передача управляющих воздействий (например, на ПЛК и далее на исполнительные механизмы) - HMI (интерфейс человек-машина) - распределенная архитектура - резервирование - аутентификация пользователя (система безопасности) - интеграция с другими приложениями - простота использования (стандартные технологии, дружественный интуитивно понятный интерфейс, возможность создания сложных проектов при низких временных затратах и без привлечения программистов) - возможность настройки системы разработки проекта под SCADA

- визуализация информации в виде мнемосхем, графиков и т.п.; - надежность [1]

Все вышеописанные возможности реализуются с помощью следующих основных компонет SCADA-систем:

1. Сервер(ы) (драйвер(ы)) ввода/вывода 2. Система сбора и обработки данных (например, база данных реального времени) 3. Служба тревог 4. Система конфигурирования, разработки/отображения операторского интерфейса (HMI) 5. Служба истории 6. Связь с реляционными базами данных 7. Отчеты.

Важно также иметь ввиду, что практически все известные SCADA системы отвечают перечисленным требованиям - вопрос насколько полно и оптимально[1]

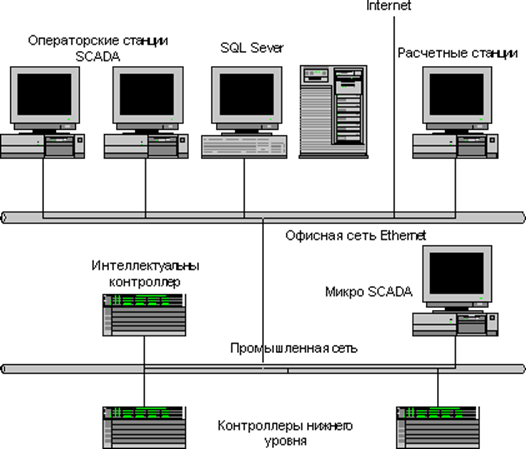

Многие проекты автоматизированных систем контроля и управления для большого спектра областей применения позволяют выделить обобщенную схему их реализации, представленную на рис.1

Как правило, это двухуровневые системы, так как именно на этих уровнях реализуется непосредственное управление технологическими процессами. Специфика каждой конкретной системы управления определяется используемой на каждом уровне программно - аппаратной платформой. [2]

· Нижний уровень - уровень объекта (контроллерный) - включает различные датчики для сбора информации о ходе технологического процесса, электроприводы и исполнительные механизмы для реализации регулирующих и управляющих воздействий. Датчики поставляют информацию локальным программируемым логическим контроллерам (PLC - Programming Logical Controoller), которые могут выполнять следующие функции:

o сбор и обработка информации о параметрах технологического процесса;

o управление электроприводами и другими исполнительными механизмами;

o решение задач автоматического логического управления и др.

Для организации взаимодействия с контроллерами могут быть использованы следующие аппаратные средства:

· COM - порты. В этом случае контроллер или объединенные сетью контроллеры подключаются по протоколам RS-232, RS-422, RS-485.

· Сетевые платы. Использование такой аппаратной поддержки возможно, если соответствующие контроллеры снабжены интерфейсным выходом на Ethernet.

· Вставные платы. В этом случае протокол взаимодействия определяется платой и может быть уникальным. В настоящее время предлагаются реализации в стандартах ISA, PCI, CompactPCI. [4]

В качестве локальных PLC в системах контроля и управления различными технологическими процессами в настоящее время применяются контроллеры как отечественных производителей, так и зарубежных. На рынке представлены многие десятки и даже сотни типов контроллеров, способных обрабатывать от нескольких переменных до нескольких сот переменных.

o Информация с локальных контроллеров может направляться в сеть

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.