Рассчитывать будем первую цилиндрическую пару в редукторе отбора мощности.

Для шестерни 1 принимаем материал сталь 45. Термическая обработка – нормализация, твердость 205 HB.

Для шестерни 2 принимаем материал сталь 45. Термическая обработка – нормализация, твердость 175 HB.

Предел контактной выносливости

![]() МПа;

МПа;

![]() МПа.

МПа.

Допускаемые контактные напряжения

МПа;

МПа;

МПа;

МПа;

где z№1=1; z№2=1;

SH =1,1 – коэффициент запаса прочности.

Принимаем z1=44, z2=36

Диаметры делительных диаметров колёс:

![]() мм;

мм;

![]() мм.

мм.

Диаметры вершин зубьев колёс:

![]() мм;

мм;

![]() мм.

мм.

Диаметры впадин зубьев колёс:

![]() мм;

мм;

![]() мм.

мм.

Уточняем межосевое расстояние:

aw = (dw1+dw2)/2 = (120+180)/2 = 150 мм

Ширина венцов:

![]() мм;

мм;

![]() мм.

мм.

По таблице выбираем 7 степень точности.

Удельная окружная динамическая сила

Н/мм, где

Н/мм, где ![]() – коэффициент,

учитывающий влияние вида зубчатой передачи и модификации профиля зуба (

табл.4.2.10, [2]);

– коэффициент,

учитывающий влияние вида зубчатой передачи и модификации профиля зуба (

табл.4.2.10, [2]); ![]() ;

;

![]() – коэффициент,

учитывающий влияние разности шагов зацепления зубьев шестерни и колеса (

табл.4.2.12, [2]);

– коэффициент,

учитывающий влияние разности шагов зацепления зубьев шестерни и колеса (

табл.4.2.12, [2]); ![]() ;

;

Удельная расчётная окружная сила в зоне её наибольшей концентрации:

Н

Н

Коэффициент, учитывающий динамическую нагрузку в зацеплении:

Удельная расчётная окружная сила

Н/мм

Н/мм

Расчётное контактное напряжение

Н/мм

Н/мм

![]() -условие

прочности выполняется.

-условие

прочности выполняется.

Расчет цепной передачи

Частота вращения звездочки 7

Угловая скорость звездочки

Передаваемая мощность

![]()

где ![]() =0,94-КПД цепной передачи

=0,94-КПД цепной передачи

Передаваемый крутящий момент

Определяем шаг цепи

где Т4-вращающий момент на ведущей звездочке, Н*м,

Кэ-коэффициент эксплуатации, который представляет собой произведение пяти поправочных коэффициентов, учитывающих различные условия работы передачи:

Кэ=Кд*Кс*Кv*Крег*Кр;

где Кд-коэффициент динамичности нагрузки. Для переменной и толчкообразной нагрузки Кд=1,2…1,5,

Кс-коэффициент, учитывающий способ смазывания. При периодическом смазывании Кс=1,

Кv-коэффициент, учитывающий положение передачи, Кv=1,15,

Крег-коэффициент, учитывающий регулировку межосевого расстояния, Крег=1,25,

Кр-коэффициент, учитывающий режим работы, Кр=1,05

Тогда Кэ=1,2*1*1,15*1,25*1,05=1,795

Z7-число зубьев ведущей звездочки

Z7=15-2*u=15-2*0,82=13, где u-передаточное число.

Pц-допускаемое давление в шарнирах цепи, Н/мм2,

![]() -число рядов цепи.

-число рядов цепи.

Принимаем p=38,1

Определяем число зубьев ведомой звездочки

![]()

Межосевое расстояние

![]()

где р- стандартный шаг цепи.

Число звеньев цепи

![]()

Принимаем lp=78

Уточняем межосевое расстояние

Межосевое расстояние в шагах

![]()

Монтажное межосевое расстояние

![]()

Определяем длину цепи

![]()

Диаметр делительной окружности

Диаметр окружности выступов

Диаметр окружности впадин

![]()

![]()

2.4 Кинематический расчет механизма привода лебедки

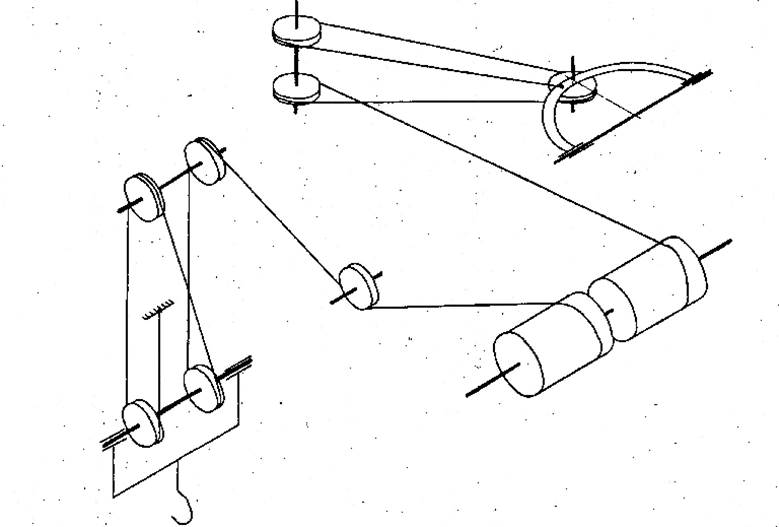

Привод осуществляется как показано на рис. 15

Рисунок 15 - Кинематическая схема механизма привода лебедки

Редуктор симметричен и его две части (на подъем-опускание стрелы и на подъем-опускание груза) работают независимо.

Расчёт конической зубчатой передачи лебедки

Для шестерни 13 принимаем материал сталь 45. Термическая обработка – нормализация, твердость 220 HB.

Для шестерни 14 принимаем материал сталь 45. Термическая обработка – нормализация, твердость 200 HB.

Предел контактной выносливости

![]() МПа;

МПа;

![]() МПа.

МПа.

Допускаемые контактные напряжения

МПа;

МПа;

МПа;

МПа;

где z№13=1; z№14=1;

SH =1,1 – коэффициент запаса прочности.

Принимаем z12=44, z13=36, угол наклона зубьев ![]() .

.

Делительный диаметр колёса:

![]() мм;

мм;

![]() мм.

мм.

Диаметр вершин зубьев колёса:

![]() мм;

мм;

![]() мм.

мм.

Диаметр впадин зубьев колёса:

![]() мм,

мм,

![]() мм.

мм.

Уточняем межосевое расстояние:

aw = (dw12+dw13)/2cos![]() = (534+80)/2*

= (534+80)/2*![]() = 318 мм.

= 318 мм.

Ширина венцов:

![]() мм;

мм;

![]() мм.

мм.

Расчёт механизма подъема груза

Схема запасовки канатов показана на рис.

Рисунок - Схема запасовки канатов

Рассчитаем усилия, возникающие при работе лебедки

Усилие в канате, набегающем на барабан при подъеме груза

, где Q - номинальная грузоподъемность;

, где Q - номинальная грузоподъемность;

a - число полиспастов в системе;

i – кратность полиспаста.

Расчет стальных канатов на прочность производится по правилам Проматомнадзора. Расчетное разрывное усилие каната

![]()

где S – наибольшее натяжение в канате;

k – коэффициент запаса прочности.

На основании расчета выбираем канат марки 18-Г-В-Н-170 ГОСТ 7668-69.

Отсюда диаметр каната 18 мм.

Допускаемый диаметр барабана по средней линии навивки стального каната

![]()

где d – диаметр каната.

Длина каната, навиваемого с одного полиспаста

![]()

где Н – высота подъема груза;

i - кратность полиспаста;

D – диаметр барабана по средней линии навитого каната;

![]() - число запасных витков;

- число запасных витков;

![]() - число витков под зажимным

устройством.

- число витков под зажимным

устройством.

Расчетный диаметр барабана

![]()

![]()

где m – число слоев навивки каната на барабан.

Расчет устойчивости

Грузовой момент

![]()

где l — вылет крюка,

P – нагрузка.

Так как величины Р и lпри работе трубоукладчика переменны, то и грузовой момент Мгр является переменной величиной.

Рассчитаем максимально возможную поднимаемую массу для максимального вылета стрелы

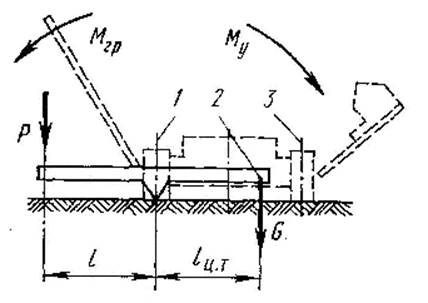

Рисунок - Силовая схема трубоукладчика с грузом на стреле, установленного на горизонтальной площадке.

Из схемы на рис. следует, что трубоукладчик сохраняет грузовую устойчивость только при соблюдении неравенства

![]() , где

, где

![]() (кН*м) – момент устойчивости,

(кН*м) – момент устойчивости,

G— вес трубоукладчика;

lц.т — плечо центра тяжести трубоукладчика относительно грузового ребра 1 возможного опрокидывания.

Отсюда,

Pl ≤ Glц.т

т

т

Этот случай характеризует состояние неустойчивого равновесия трубоукладчика под нагрузкой (потерю устойчивости, но не опрокидывание), т. е. такое состояние, при котором катки под контргрузом отрываются от гусеницы.

Грузовая устойчивость грузоподъемного устройства (например, крана) будет соблюдаться, если автоматически выдерживать следующее соотношение безопасности:

, где К — коэффициент

запаса грузовой устойчивости.

, где К — коэффициент

запаса грузовой устойчивости.

Для случая статического приложения сил коэффициент запаса по Правилам Госгортехнадзора должен быть К = 1,4.

Отсюда следует, что в ранее описанном случае

т

т

Собственной устойчивостью трубоукладчика называется его способность при незагруженной грузовой стреле противостоять опрокидывающему действию силы тяжести (веса) контргруза. Эта величина постоянна на каждой модели трубоукладчика.

Собственная устойчивость трубоукладчика считается обеспеченной, если он с незагруженной и придвинутой грузовой стрелой и полностью откинутым контргрузом помещен на уклоне a=10° в сторону контргруза и имеет при этом не менее 15%-ного запаса собственной устойчивости, т. е. К1≥1,15.

|

|

Рисунок - Схема к расчету собственной устойчивости

Для нашего случая (рис. )

, где

К1 - коэффициент

запаса собственной устойчивости

трубоукладчика.

, где

К1 - коэффициент

запаса собственной устойчивости

трубоукладчика.

- верно

- верно

Расчет клещевого захвата

В редких случаях грузоподъемная машина поднимает и перемещает груз без помощи специальных грузозахватных устройств и приспособлений. Это возможно только тогда, когда груз снабжен скобой, петлей или имеет отверстие, позволяющие закрепить его на крюке машины. Подавляющее большинство грузов (бочки, битумные болванки, различное оборудование, трубы и трубопроводы) не имеют специальных строповочных органов. Погрузо-разгрузочные операции и перемещение таких грузов осуществляется с помощью грузозахватных устройств и приспособлений, которые навешиваются на крюк грузоподъемной машины и работают совместно с ней.

На рис. показана схема нагружения клещевого захвата.

Рисунок - Схема нагружения клещевого захвата

Усилие N, действующее на кольцо захвата

![]() (1,983+0,508)×9,81=23,4 кН,

(1,983+0,508)×9,81=23,4 кН,

где Qи G– массы трубы и захвата соответственно.

Усилие в стягивающем звене

, где a — угол между направлениями усилий S и N.

, где a — угол между направлениями усилий S и N.

Усилие (нормальное), сжимающее трубу, определяется из уравнения равновесия

![]()

откуда

.

.

Усилие, с которым труба при подъеме будет, прижата к корпусу захвата опорными площадками двуплечих рычагов

![]() .

.

Определим усилия, возникающие в шарнирах двуплечих рычагов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.