1. Описание детали

1.1. Деталь

Проектируемый технологический процесс должен обеспечить выполнение требований рабочего чертежа и технических условий с минимальными затратами труда и издержками производства при наиболее полном использовании технических возможностей и средств производства, наименьшей затраты времени и труда, а также себестоимости изделий.

Рассматриваемая деталь является ступенчатым валом жесткой конструкции (отношение его длинны к диаметру не превышает 10), который предназначен для передачи крутящего момента. Этот вал располагается на двух опорах, которыми служат подшипники качения. Оба подшипника устанавливаются на шипы диаметром d = 85 мм. Крайняя поверхность диаметром d1 = 80 мм предназначена для шкива ременной передачи либо для звездочки цепной передачи, которые фиксируются от прокручивания шпонкой. Также можно предположить, что на данную поверхность устанавливается зубчатое колесо, равно как на поверхность диаметром d2 = 95. Кроме того с противоположной стороны нарезана резьба М80 для закрепления вала от перемещения в осевом направлении.

1.2. Материал детали и его свойства

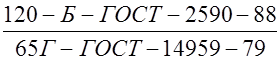

Сталь 65Г ГОСТ 14959-79 углеродистая, легированная, конструкционная. Имеет плотность 7850 кг/м3. Применяется для изготовления пружин, рессор, упорных шайб, тормозных лент, фрикционных дисков и других деталей, а также деталей, к которым предъявляются требования повышенной износостойкости, и деталей, работающие без ударных нагрузок [3]. Содержание химических элементов приведено в таблице 1.1.

Таблица 1.1 – Химический состав материала.

|

Марка |

Содержание элементов, % |

||||

|

Углерод |

Марганец |

Кремний |

Хром |

Другие |

|

|

Сталь 65Г |

0,62-0,70 |

0,50-0,60 |

0,17-0,67 |

Не более 0,25 |

- |

Таблица 1.2 – Свойства стали

|

Марка стали |

Режим термической обработки (ориентировочный) |

Механические свойства, не менее |

|||||

|

Температура закалки, °С |

Закалочная среда |

Температура отпуска, °С |

Предел

текучести

|

Временное сопротивление |

Относительное удлинение,

|

|

|

|

Сталь 65Г |

830 |

Масло |

470 |

785 |

980 |

8 |

30 |

1.3. Тип производства

Тип производства определяется программой выпуска, техническими и экономическими условиями осуществления технологического процесса. При массовом производстве за большинством рабочих мест закреплена одна операция, при серийном – несколько периодически повторяющихся операций. При единичном производстве выпускают изделия широкой номенклатуры в малых количествах или индивидуально.

Целью данного проекта является разработка технологического процесса для среднесерийного производства.

2. Выбор вида и метода получения заготовки

Вид заготовки и способ ее получения зависит от конструкции детали, материала, масштаба выпуска. Заготовки деталей машин могут изготавливаться литьем, прокаткой, листовой и объемной штамповкой, сваркой, а также комбинированными способами. Для получения заготовок при серийном производстве используют точные методы литья, штамповку, холодное вдавливание. В данном случае заготовка получена штамповкой, там самым повышая точность заготовки, снижая трудоемкость механической обработки и расход материала. При этом стоимость заготовки увеличивается.

2.1. Заготовка из проката

За основу расчёта промежуточных припусков принимаем

наружный диаметр детали Ø![]() мм.

мм.

По расчётным данным заготовки выбран необходимый размер горячекатаного проката обычной точности по ГОСТ 2590 – 88 «Прокат стальной горячекатаный круглый. Сортамент»:

Прокат Æ ![]() мм; Круг

мм; Круг  .

.

Расчетная масса поковки определяется исходя из ее

номинальных размеров. Ориентировочно величину расчетной массы поковки находится

по формуле, ![]() , кг [1]:

, кг [1]:

![]() , (2.1)

, (2.1)

где ![]() -

масса детали (

-

масса детали (![]() кг);

кг); ![]() -

Расчетный коэффициент (

-

Расчетный коэффициент (![]() ; приложение А, таблица 2 [1]).

; приложение А, таблица 2 [1]).

![]() кг.

кг.

Основными характеристиками поковки являются масса поковки, группа стали (таблица 3.2 [1]), класс точности (определяется по приложению А, таблица 1 [1]) и степень сложности (устанавливается по приложению Б [1]). Данные характеристики сведены в таблицу 2.1.

Таблица 2.1 – Основные характеристики поковки.

|

Масса поковки, кг |

Группа стали |

Класс точности |

Степень сложности |

|

33,18 |

М2 |

Т2 |

С1 |

Масса заготовки определяется по формуле, ![]() , кг [1]:

, кг [1]:

![]() , (2.2)

, (2.2)

где ![]() – объём заготовки,

м3 (

– объём заготовки,

м3 (![]() м3); γ – плотность материала, кг/м3 (γ = 7850

кг/м3).

м3); γ – плотность материала, кг/м3 (γ = 7850

кг/м3).

![]() кг

кг

Потери материала на деталь, изготавливаемую из проката, состоят из некратности длины проката, торцевой обрезки и удаляемых опорных концов.

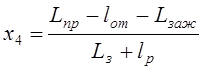

Число заготовок, исходя из принятой длинны поката по

стандартам, определяется по формуле, ![]() , шт. [1]:

, шт. [1]:

, (2.3)

, (2.3)

где ![]() -

длина выбранного проката, м, (

-

длина выбранного проката, м, (![]() мм);

мм); ![]() - длина торцового обрезка проката, м;

- длина торцового обрезка проката, м; ![]() - минимальная длина опорного

(зажимного) конца, мм, (

- минимальная длина опорного

(зажимного) конца, мм, (![]() мм);

мм); ![]() - длина заготовки, мм, (

- длина заготовки, мм, (![]() мм);

мм); ![]() -

ширина реза, мм, (

-

ширина реза, мм, (![]() мм [1]).

мм [1]).

Длина торцового обрезка проката, ![]() , м [1]:

, м [1]:

![]() , (2.3)

, (2.3)

где ![]() -

диаметр сечения проката, мм, (

-

диаметр сечения проката, мм, (![]() мм)

мм)

![]() мм

мм

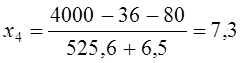

Из проката длинной 4 м:

шт.

шт.

Получаем 7 заготовок из данной длинны проката.

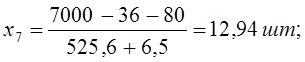

Из проката длиной 7 м:

Получаем 12 заготовок из проката 7 м.

Некратность определяется в зависимости от принятой

длинны проката, ![]() , мм, [1]:

, мм, [1]:

![]() . (2.4)

. (2.4)

Из проката длиной 4 м:

![]() мм.

мм.

Из проката длиной 7 м:

![]() мм.

мм.

Общие потери материала при изготовлении деталей из

проката, ![]() , % [1]:

, % [1]:

![]() , (2.5)

, (2.5)

где ![]() -

потери материала на некратность, % [1]:

-

потери материала на некратность, % [1]:

![]() ; (2.6)

; (2.6)

![]() - потери на торцовую обрезку проката, % [1]:

- потери на торцовую обрезку проката, % [1]:

![]() ; (2.7)

; (2.7)

![]() - потери при выбранной длине зажима, % [1]:

- потери при выбранной длине зажима, % [1]:

![]() ; (2.8)

; (2.8)

![]() - потери на отрезку заготовки, % [1]:

- потери на отрезку заготовки, % [1]:

![]() . (2.9)

. (2.9)

Для проката длиной 4 м:

![]() %.

%.

Для проката длиной 7 м:

![]() %.

%.

Из расчетов на некратность следует, что прокат длинной

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.