является причиной ухудшения индикаторных показателей на 4-15%, возрастанием температуры выхлопных газов на 40…450 С, возрастанием средней скорости нарастания давления в цилиндре в 1,5 – 2 раза и её неравномерность на 20 – 60 %.

Неудовлетворительная работа топливной аппаратуры повышает риск на 20 - 40 % отказов дизельных двигателей. Из 400 обследованных плунжерных пар на предприятиях г. Новосибирска и области 62 % имели предельно изношенное состояние вследствие абразивного изнашивания. По данным ряда исследований КГАУ, каждые дополнительные 3% неравномерности подачи вызывают увеличение расход топлива на 2%. У 10 -20% двигателей наблюдается снижение номинальной частоты вращения коленчатого вала.

В цилиндрах, где увеличена подача, увеличивается максимальное давление сгорания Pz, косвенно характеризующее надежность двигателя. Увеличение цикловой подачи на 7% вызывает увеличение Pz, на 0,4 МПа, а увеличения угла опережения подачи (роп — на 0,3 МПа). Мощность двигателя с неравномерным распределением мощности по цилиндрам на 3 — 5% ниже, чем у отрегулированного, а удельный расход топлива соответственно увеличен на 6-8%. Это приводит к неравномерному износу деталей и сокращению ресурса двигателя. Помимо структурных изменений в сопряженных деталях изнашивание оказывает отрицательное влияние на эффективность протекания рабочих процессов в цилиндрах. В ДВС нарушается термодинамика сгорания рабочей смеси в цилиндрах по причине уменьшения степени сжатия, изменения угла опережения зажигания (впрыска), подачи топлива и смесеобразования, фаз газораспределения; увеличиваются расход масла на угар, мощность механических потерь, уровень шума и вибрации.

Таким образом, безотказная работа дорожно-строительной техники определяется в первую очередь качеством ремонта и контроля технического состояния двигателя.

Не мало важную роль в обслуживании является информационное обеспечение процессов технического сервиса, где принятие решений о техническом состоянии машины может быть вероятностным (статистика) и индивидуальным (диагностирование).

К числу действенных мер, повышающих эффективность эксплуатации СДМ, следует отнести масштабное применение средств контроля и технического диагностирования, систем с формированием банка данных о состоянии транспортного средства (ТС).

Оценка технического состояния является одной из важнейших задач, как опыт эксплуатации тяжелой строительной техники свидетельствует, что при отсутствии диагностики основную долю (60-70% времени восстановления) составляет время, затрачиваемое на поиск причины отказа.

Это заставляет более пристально рассматривать проблемы диагностики автотранспортной техники. Это обусловлено тем, что процессы ее диагностирования представляю собой технологию преобразования потенциальной информации о техническом состоянии конкретных объектов в актуальную информацию, которая становится фактором их эффективного использования в парке автотранспортного предприятия (сокращение отказов, снижение расхода, топлива и масла, повышение производительности автомобилей). Такой подход особенно важен в условиях общей экономии углеводородных энергоносителей, а также повышающихся требований к экологической безопасности автомобилей.

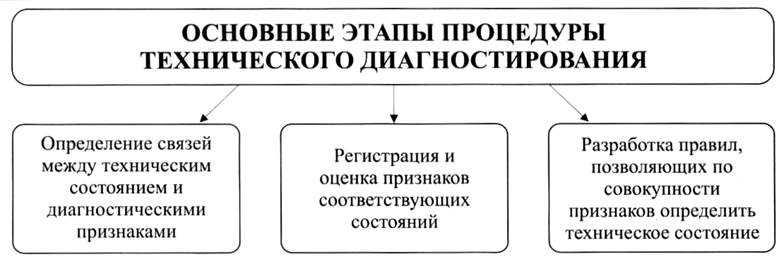

В общем случае процедура технического диагностирования может быть представлена тремя основными этапами:

- определение связей между техническим состоянием и диагностическими признаками;

-регистрация и оценка приемкой соответствующих состояний;

-разработка правил, позволяющих по совокупности признаков определить техническое состояние.

Основные этапы диагностирования показаны на рисунке 1.2.

Рисунок 1.2 - Основные этапы процедуры технического диагностирования

На первом этане для основных элементов и узлов каждой марки строительной техники необходимо определить совокупность признаков. детерминировано или вероятно связанных с их техническим состоянием.

На втором папе, в зависимости от вида технического состояния, которое требуется установить при диагностировании, производя проверку исправности, работоспособности или правильности функционирования.

Диагноз ставится путем выявления симптомов неисправного состояния, определения (без разборки элементов и узлов) значении диагностических параметров и методического их сопоставления с допустимыми отклонениям от нормального уровня, допустимого техническими условиями или инструкциями по эксплуатации.

Па третьем этапе разрабатывается алгоритм технического диагностирования, устанавливающий состав и порядок проведения проверок строительной техники и правила анализа их результатов.

Высокая эффективность от внедрения средств и технического диагностирования, а следовательно и функционирования строительной техники может быть достигнута за счет правильной организации состава и структуры системы технического диагностирования. Можно выделить следующие факторы определяющие необходимую структуру и организацию системы технического диагностирования:

· периодичность и продолжительность использования строительной техники;

· возможность диагностирования и восстановления отдельных элементов и узлов (как в трассовых условиях, так и на ремонтных базах);

· необходимая периодичность диагностирования;

· контролепригодность объектов диагностирования;

· ремонтопригодность элементов и узлов (в трассовых условиях и на ремонтных базах).

С учетом перечисленных факторов для организации контроля, диагностирования и дефекации строительной техники возникает с необходимостью создания специализированных сервисных служб. Целью создания сервисных служб является повышение эффективности

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.