ПЛАНИРОВАНИЕ ПОТРЕБНОСТИ В ОСНОВНЫХ И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛАХ

1.8. ПЛАНИРОВАНИЕ ПЛОЩАДИ СКЛАДСКИХ ПОМЕЩЕНИЙ

1.9. ОПРЕДЕЛЕНИЕ РАЗМЕРА НЕЗАВЕРШЁННОГО ПРОИЗВОДСТВА

1.10. РАСЧЁТ ПРОИЗВОДСТВЕННОЙ ПЛОЩАДИ

1.11. СВОДНАЯ ТАБЛИЦА

2. Пример выполнения курсовой работы

3. ИСХОДНЫЕ ДАННЫЕ ДЛЯ ВЫПОЛНЕНИЯ КУРСОВОЙ РАБОТЫ

ВВЕДЕНИЕ

ЦЕЛЬ РАБОТЫ: приобрести необходимые практические навыки проектирования форм организации поточного производства (серийный тип ) и использования методов его организации.

ИНФОРМАЦИОННАЯ БАЗА: реальный технологический процесс, реальная учетная информация отечественных промышленных предприятий.

ОСОБЕННОСТИ ВЫПОЛНЕНИЯ: выбираются однотипные детали для изготовления на поточной линии, определяется, состав станочного парка, состав поточной линии, проектируется организация обслуживания, строятся графики движения заделов и выработки деталей.

РЕЗУЛЬТАТ: проект организации поточного производства в цехе предприятия и план работы поточной линии.

1.МЕТОДОЛОГИЧЕСКАЯ ЧАСТЬ ВЫПОЛНЕНИЯ КУРСОВОЙ РАБОТЫ

1.1. ОПРЕДЕЛЕНИЕ ПРОГРАММЫ ЗАПУСКА ИЗДЕЛИЙ

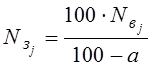

Программа запуска изделий определяется по формуле:

(1), где

(1), где ![]() —

программа запуска j-го изделия, шт;

—

программа запуска j-го изделия, шт;

![]() —

программа выпуска j-го изделия, шт;

—

программа выпуска j-го изделия, шт;

а — технологические потери, %.

При односменном режиме работы технологические потери составляют 1 – 2%, при двухсменном − 2 – 4%.

1.2. ОПРЕДЕЛЕНИЕ ЧИСЛА РАБОЧИХ МЕСТ

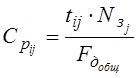

Число рабочих мест по операциям определяется по формуле:

(2), где

(2), где ![]() —

количество рабочих мест j-го изделия по i-ой

операции, шт;

—

количество рабочих мест j-го изделия по i-ой

операции, шт;

tij — трудоёмкость выполнения i-ой операции по j-му изделию, мин;

![]() —

программа запуска j-го изделия, шт;

—

программа запуска j-го изделия, шт;

Принятое число рабочих мест (оборудования) (![]() )

определяется округлением (

)

определяется округлением (![]() )

до ближайшего целого числа в большую сторону.

)

до ближайшего целого числа в большую сторону.

![]() —

общий действительный фонд времени работы оборудования, мин.

—

общий действительный фонд времени работы оборудования, мин.

![]() (3), где Дн — номинальный фонд времени,

в днях;

(3), где Дн — номинальный фонд времени,

в днях;

tсм — продолжительность рабочей времени, в часах;

S — число смен, в сменах;

d — коэффициент дополнительных потерь времени на переналадку оборудования, %.

При односменном режиме работы коэффициент дополнительных потерь времени на переналадку оборудования составляет 1,5 – 2%, при двухсменном − 3 – 4%.

Дн = Ткл−Твых−Тпр (4), где Ткл — число календарных дней в году, в днях;

Твых — число выходных дней в году, в днях;

Тпр — число праздничных дней в году, в днях.

1.3. ВЫБОР ФОРМЫ ОРГАНИЗАЦИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Для обоснования и выбора формы производственного процесса необходимо определить его тип: массовый, серийный, единичный.

Принимаем серийный тип производства.

В серийном производстве распространены поточные линии 2-ух видов:

непрерывно-поточные и прерывно-поточные.

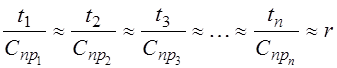

Для того чтобы определить вид поточной линии, необходимо проверить условие синхронизации, которое имеет следующий вид:

(5),

(5),

где tn — трудоёмкость операции, мин;

![]() —

принятое число рабочих мест на операциях, шт.

—

принятое число рабочих мест на операциях, шт.

r – такт выпуска изделий, мин.

Определение такта выпуска изделий ведётся по формуле:

(6),

(6),

Если условие синхронизации выполняется, то организовывается непрерывно-поточная линия. Если не выполняется, следовательно, необходимо организовать прерывно-поточную линию.

1.4. ОПРЕДЕЛЕНИЕ ТИПА И РАСЧЁТ НЕОБХОДИМОГО КОЛИЧЕСТВА ТРАНСПОРТНЫХ СРЕДСТВ

Если организовывается прерывно-поточная линия, то в качестве транспортных средств могут использоваться тележки, авто- или электрокары.

Если организовывается непрерывно-поточная линия, то в качестве транспортного средства используется конвейер.

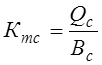

Количество транспортных средств для прерывно-поточной линии определяется по формуле:

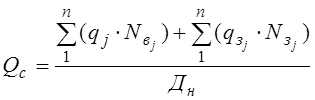

(7), где Qc — суточный грузооборот цеха, кг⁄дни;

(7), где Qc — суточный грузооборот цеха, кг⁄дни;

Вс — суточная производительность транспортных средств, кг.

(8)

, где qj — масса готового изделия, кг;

(8)

, где qj — масса готового изделия, кг;

![]() —

вес заготовки, кг;

—

вес заготовки, кг;

n – количество изделий выпускаемых в цехе, шт.;

Дн — номинальный фонд времени, дни.

qj = qзj× Кисп (9) , где Кисп — коэффициент использования материалов,

Коэффициент использования материалов принимается равным в машиностроении 0,75.

Суточная производительность транспортного средства рассчитывается по формуле:

Вс = b×h (10), где b — грузоподъёмность транспортного средства, кг;

h — количество рейсов в сутки.

Грузоподъёмность тележки составляет 250 кг, авто- или электрокары — 500 − 1000 кг. Количество рейсов в сутки принимается в размерах от 2 до 6.

1.5. РАСЧЁТ МЕЖОПЕРАЦИОННЫХ ЗАДЕЛОВ

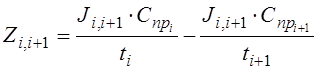

Межоперационный задел — это размер незавершенного производства между смежными операциями. Величина межоперационный задела рассчитывается по формуле:

(11), где Ji, i+1 — элементарный отрезок времени между i–ой и (i +1)–ой операцией, мин.

(11), где Ji, i+1 — элементарный отрезок времени между i–ой и (i +1)–ой операцией, мин.

Элементарный отрезок времени — это промежуток времени, в течение которого не происходит численного изменения рабочих мест.

Число межоперационных заделов зависит от числа элементарных отрезков

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.