Для сохранения непрерывности производственных процессов необходимо свести к минимуму потери производства от простоя рабочих мест и межоперационного пролеживания предметов труда. При этом используются следующие правила выбора рациональных методов календарного планирования:

- во всех типах производства 1 час простоя рабочего места и 1 час пролеживания относят к разным по величине потерям производства, так во втором случае это незавершенное производство;

- в дискретном (непоточном) производстве процесс должен организовываться по принципу максимальной загрузки рабочих мест;

- в поточном производстве — непрерывное движение предметов труда.

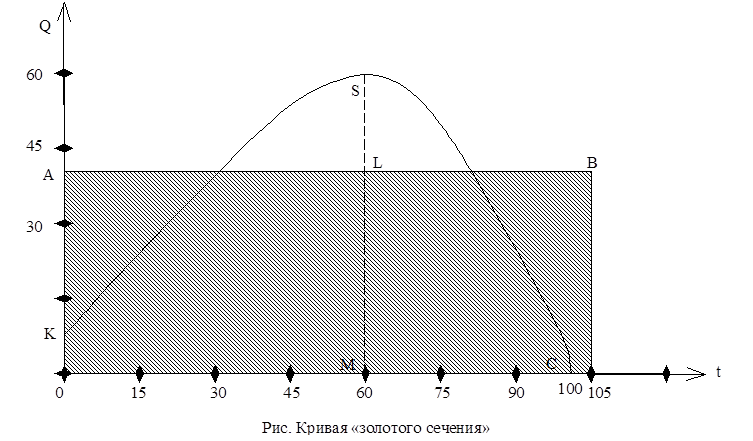

Важнейшую роль играет также закон ритма производственного цикла изготовления изделия, где учитываются параметры производственной программы и структура элементов производства. Данный ритм представляет собой закономерное сочетание процессов развертывания и свертывания изготовления комплектов заготовок, ДСЕ по стадиям производства и производственным участкам. Для этого используют кривую «золотого сечения» (см. рис.)

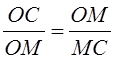

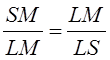

Пусть нам необходимо выпустить определенное количество продукции, используя 40 единиц ресурсов за 100 часов. Из рис. видно, что для этого на 61,8 часов необходимо привлечь 59 единиц ресурсов. При этом выполняются условия:

;

;

.

.

![]() .

.

Для моделирования производственного цикла используют три метода моделирования:

статистический, который использует определенное значение нормативов по изготовленным ДСЕ;

статический — на основе структуры (дерева) изделия и тактов планирования = 1 смене;

динамический — на основе системы ПЕРТ.

Из практики известно, что при статистическом и статическом методах потери времени составляют от 30 до 40%, а при динамическом — обеспечивается сокращение потерь до 15%.

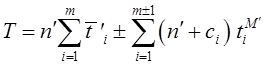

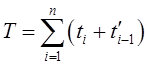

Для непрерывной загрузки рабочих мест широко используется объемно-динамический метод планирования. В этом случае применяют следующую формулу для определения производственного цикла:

где: n¢ — количество ДСЕ в одном машинокомплексе (узле)

![]() —

средний интервал времени передачи одного машинокомплекта

—

средний интервал времени передачи одного машинокомплекта

![]() —

наименьший интервал времени передачи одного машинокомплекта

—

наименьший интервал времени передачи одного машинокомплекта

ci — количество рабочих мест для выполнения операций;

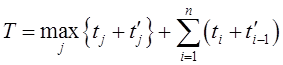

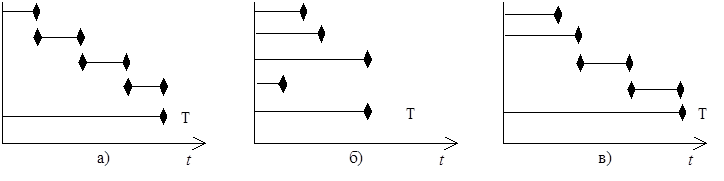

На самом деле в зависимости от порядка выполнения операций на ДСЕ используют более простые формулы:

а)  —

последовательные операции б)

—

последовательные операции б) ![]() —

параллельные операции в)

—

параллельные операции в)  параллельно-последовательные

операции.

параллельно-последовательные

операции.

где ti(j) — длительность выполнения операций

t¢ — длительность межоперационного пролеживания ДСЕ.

Эти формулы можно проиллюстрировать следующими рисунками:

В современных условиях широко применяются типовые схемы движения предметов труда (ТСД ПТ), которые создаются по двум направлениям: предметной и маршрутной.

Предметная группа параметров описывает всю номенклатуру ДСЕ, выделяя при этом типовые маршруты их изготовления по цехам.

Маршрутная группа параметров определяет наиболее рациональную последовательность подразделений, оборудования для однотипных ДСЕ.

Основными показателями изготовления ДСЕ являются: трудоемкость и объем выпуска.

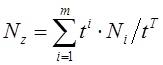

Трудоемкость (Nz) определяется по формуле:

, где

, где

ti — норма времени i детали

Ni — годовой объем выпуска i детали

tT — норма времени типовой детали.

Состав станочного парка определяется по формуле:

TC=AVC+r×FC, где

AVC — себестоимость выпуска ДСЕ

r — ставка ссудного процента

FC — кап затраты на выпуск ДСЕ.

Основными параметрами для оптимизации производственного процесса являются:

1. длительность производственного цикла ДСЕ;

2. размер партии ДСЕ;

3. длительность изготовления всего изделия.

Расчет первого показателя мы рассмотрели в предыдущем разделе.

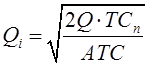

Размер партии ДСЕ определяется аналогично значению экономического размера запаса, по формуле:

, где

, где

Q — количество ДСЕ в плановом периоде

TCn — затрата на запуск ДСЕ (переналадка станков, оформление документов и т.д.).

АТС — себестоимость одной детали.

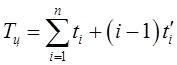

Длительность изготовления (производственный цикл) изделия определяется по формуле:

, где

, где

ti — длительность стадий производства

i — виды стадий производства (заготовительная, механообрабатывающая …)

t¢i — время межцеховых перерывов.

Иногда в качестве базы для определения Тц используют структуру изделия, особенно при единичном производстве. Следует также отметить наличие больших погрешностей при определении данных величин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.