заработанная плата рабочих – монтажников с учетом районного коэффициента.

Для крана КС-5363 для зоны В.

ЦМЧ = 4,07 р. ЗМАШ = 2,33.

СЕ =58р.

![]()

![]() Вариант 2.

Вариант 2.

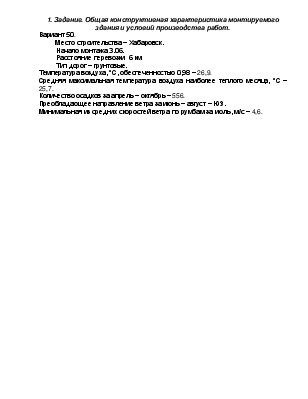

Трудоемкость:

![]() =4790,164+1043,1=5833,26чел/ч.

=4790,164+1043,1=5833,26чел/ч.

Механоемкость: Ме.=Тр.маш.= 1043,1маш.ч.

Т монтажа колонн = 193,6часа.= 24смен

На одной захватке Т монтажа колон ≈6смен.

Т монтажа подкрановых балок = 139,29часов. = 18смен.

На одной захватке подкрановых балок ≈5смен.

Т монтажа конструкций покрытия = 710,16 часов

Темпы производства работ по монтажу подкрановых балок превышают темпы производства работ по монтажу колон, для согласования этих видов работ необходимо запланировать организационный перерыв. Согласованный график производства монтажа колонн и подкрановых балок, а так же длительность организационного перерыва приведены на схеме.

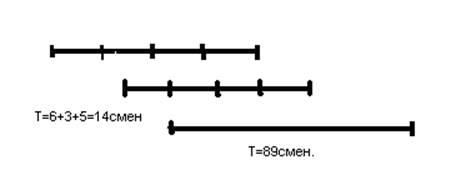

График работы кранов:

Время монтажа конструкций первого кранового потока в пределах одной захватки Т=6смен.

Время организационного перерыва Т=3смены.

Время монтажа конструкций второго кранового потока в пределах одной захватки Т=5смен.

Общее время монтажа конструкций третьего кранового потока Т=89смен.

Общее время возведения здания:

Тобщ=14+89=103 смены.

Себестоимость производства работ по варианту:

где:

где:

![]() ; где: ЦМЧ,

ЗМАШ – соответственно цена машино-часа и заработанная плата

машиниста, обслуживающего кран.

; где: ЦМЧ,

ЗМАШ – соответственно цена машино-часа и заработанная плата

машиниста, обслуживающего кран.

КР – районный коэффициент ( для Хабаровска КР=1,3)

СЕ – Единовременные затраты.

Пмонт. – заработанная плата рабочих – монтажников с учетом районного коэффициента.

Для крана КС-5363.

ЦМЧ = 4,07 р. ЗМАШ = 3,029.

СЕ =58р.

Для крана СМК-10:

ЦМЧ = 4,07 р. ЗМАШ = 3,029.

СЕ =0р.

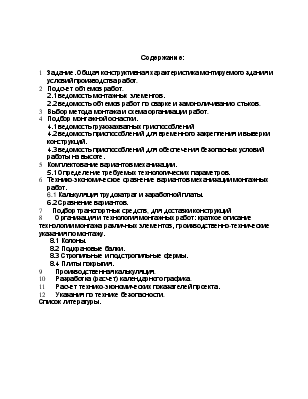

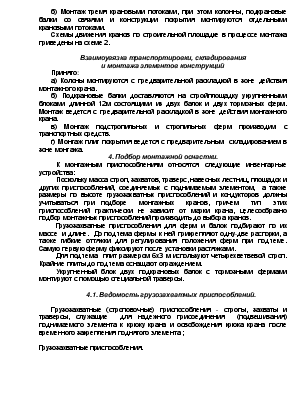

Сравнение вариантов по комплексу показателей представлено в таблице:

Показатели |

Вариант 1 |

Вариант 2 |

|

|

Наименование |

Ед. изм. |

||

|

Себестоимость монтажа |

р. |

14002,85 |

13701,27 |

|

Продолжительность монтажа |

смен |

99 |

103 |

|

Трудоемкость монтажа |

чел.-ч |

6678,94 |

6678,94 |

|

Механоемкость |

маш.-ч |

1027,69 |

1027,69 |

Таким образом, наиболее дешевым при незначительном увеличении сроков строительства оказался 2-й вариант, который и принимается к дальнейшей разработке.

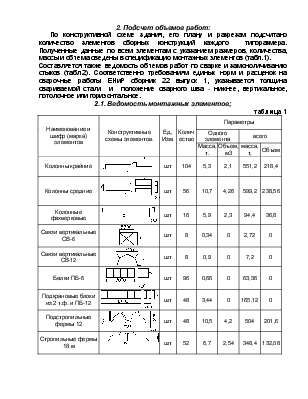

7. Подбор и расчет транспортных средств.

Подбор транспортных средств производится с учетом длины и массы конкретных элементов, конструкций.

Транспортные средства для перевозки конструкций.

|

Наименование элементов конструкций. |

Длинна элемента м. |

Масса элемента т. |

Наименование и марка транспортных средств |

Грузоподьемность |

|

Колонны крайние. |

9,4 |

5,3 |

Полуприцеп УПР-1212 |

14 |

|

Колонны средние. |

8,7 |

10,7 |

Полуприцеп УПР-1212 |

14 |

|

Колонны фахверковые |

9,3 |

5,9 |

Полуприцеп УПР-1212 |

14 |

|

Фермы подстропильные длиной 12м |

12 |

10,5 |

Полуприцеп УПФ-1218 |

12 |

|

Фермы стропильные длиной 18м |

18 |

6,7 |

Полуприцеп УПФ-1218 |

12 |

|

Фермы стропильные длиной 24м |

24 |

9,6 |

Полуприцеп УПФ-2024 |

20 |

|

Плиты покрытия длиной 6м |

6 |

2,3 |

Полуприцеп УПЛ-0996 |

9 |

|

Подкрановые балки длиной 6м |

6 |

0,66 |

Полуприцеп УПЛ-0996 |

9 |

|

Блоки подкрановых балк длиной 12м |

12 |

3,44 |

Полуприцеп УПР-1212 |

12 |

|

Сязи крестовые |

8,6 |

0,34 |

Полуприцеп УПР-1212 |

12 |

|

Связи портальные |

12 |

0,9 |

Полуприцеп УПР-1212 |

12 |

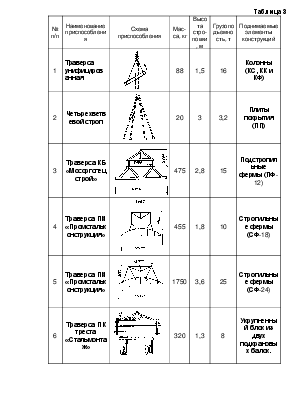

8. Описание технологии производства монтажных работ.

8.1. Монтаж колонн.

Доставка колонн на строительную площадку осуществляется автомобилем МАЗ-504А с полуприцепом УПР-1212. Разгрузка производится разгрузочным краном КС-45717 у мест монтажа в зоне действия монтажного крана.

Монтаж колонн ведет звено из 5 человек. Звено монтажников занимается очисткой стаканов фундаментов и подготовкой мест установки кондукторов, проверкой размеров, наличия и правильности расположения закладных деталей колонн; нанесением осевых рисок на всех четырех гранях колонны; строповкой колонн; креплением к ним расчалок, оттяжек; подъемом и наваркой колонн в стаканы фундаментов; совмещением рисок, креплением колонн в кондукторах и расчалками; расстроповкой и установкой колонн в проектное положение при помощи кондукторов; инструментальной проверкой и окончательным временным закреплением колонн в кондукторе. В их работу также входит выравнивание слоя раствора на дне стакана (не менее чем за 3 часа до установки колонны), приготовление крана МГК-25 к монтажу, снятие и перемещение кондукторов.

Окончательное закрепление колонны бетоном не ниже марки стыкуемых конструкций в стакане фундамента выполняется монтажником 3 разряда.

Монтаж колонн производит пневмоколесный кран КС-5363. Монтажники навешивают и закрепляют на крюке крана траверсу, после чего производят строповку колонны. Проверив надежность строповки звеньевой дает сигнал о начале подъема колонны. Во время подъема один из монтажников ее поддерживает, а второй устанавливает теодолит.

Убедившись в правильности установки основания колонны (с помощью нивелира) звеньевой с помощью теодолита проверяет ее вертикальность, а другие два монтажника закрепляют колонну в кондукторе. Колонны выверяют на крюке крана и временно фиксируют в стакане фундамента при помощи кондуктора.

Надежно закрепив колонну, монтажники по указанию звеньевого приступают к ее расстроповке, после чего с помощью винтов кондуктора выполняют доводку колонны в проектное положение, инструментальную проверку и окончательное ее закрепление.

После приобретения бетоном стыка не менее 50 % от проектной прочности, кондукторы снимают для монтажа следующих колонн. Загружение колонн производят при наборе прочности не ниже 70 %. Установку колонн производят с помощью балансирной траверсы.

8.2. Монтаж подкрановых балок.

После монтажа колонн осуществляется монтаж подкрановых балок звеном из 3-х человек. Сначала производится подготовка крана к монтажу, проверка размеров подкрановой балки. Затем осуществляют строповку и крепление оттяжек, подъем и установка балки на консоли колонн. При подъеме используется траверса.

Подкрановые балки длиной 12 м монтируют укрупненными блоками: 2 подкрановых балки + 2 тормозные фермы. Монтаж подкрановых балок осуществляет кран на автомобильном ходу

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.