6 Выбор монтажных кранов с технико-экономическим обоснованием. Производственная калькуляция

Выбор типа и марки монтажного крана необходимо осуществлять с учетом вида, габаритов и массы монтируемых элементов конструкций. Одноэтажные промышленные здания среднего типа обычно монтируют самоходными стреловыми кранами на гусеничном ходу.

Выбор крана начинают с вычерчивания схемы монтажа, уточняют массу монтируемых элементов, монтажной оснастки и грузозахватных устройств. На основании указанных данных определяют группы элементов, которые характеризуются максимальными монтажно-техническими параметрами. Для элементов этих групп определяют требуемые (минимально-допустимые) технические параметры монтажных кранов. Требуемая грузоподъемность крана Q определяется сложением массы монтируемого элемента Qэ, массы монтажных приспособлений Qпр, и массы грузозахватного устройства Qгр:

Q = Qэ + Qпр + Qгр. (6.1)

Для колонны:

Q = 12,4 + 0,333 = 12,73 т;

Для фермы:

Q = 9,6 + 1,75 + 0,126 = 11,48 т;

Для блока из двух подкрановых балок:

Q = 5,44 + 0,32 = 5,76 т;

Для плит покрытия:

Q = 2,3 + 0,02 + 0,0065 = 2,33 т.

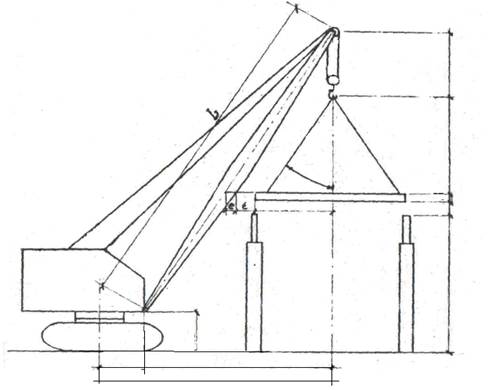

Для стреловых самоходных кранов на гусеничном ходу определяют высоту подъема крюка Н, вылет стрелы А и длину стрелы L (рис. 1).

Рисунок 1 – Схема монтажа плит покрытия стреловым краном без гуська

Высота подъема крюка:

H = h0 + hз + hэ + hст, (6.2)

где h0 – превышение монтажного горизонта над уровнем стоянки крана, м;

hз – запас по высоте для обеспечения безопасности монтажа, м;

hэ – высота (или толщина) монтируемого элемента, м;

hст – высота строповки (от верхнего элемента до крюка крана), м.

Для колонны:

Н = 1,8 + 0,5 + 11,8 + 1,5 = 15,6 м;

Для фермы:

Н = 10,8 + 0,5 + 3,3 + 3,6 = 18,2 м;

Для блока из двух подкрановых балок:

H = 10,8 + 0,5 + 1,7 + 1,3 = 14,3 м;

Для плит покрытия:

Н = 14,1 + 0,5 + 0,3 + 3 = 17,9 м.

Вылет стрелы определяется так:

А = lстр + С, (6.3)

где С – расстояние от оси вращения крана до оси крепления стрелы, м;

lстр – горизонтальная проекция стрелы определяется по формуле:

, (6.4)

, (6.4)

где е – расстояние от геометрической оси стрелы до грани стрелы, ближайшей к поднятому элементу, м;

t – зазор между стрелой и поднятым элементом, м;

d – половина длины (или ширины элемента), м;

hп – длина грузового полиспаста крана, м;

hш – расстояние от оси крепления стрелы до уровня стоянки крана, м.

Длину стрелы определяют по формуле:

![]() . (6.5)

. (6.5)

Для колонны:

м;

м;

А = 5,36 + 1,5 = 6,86 м;

![]() м.

м.

Для фермы:

м;

м;

А = 3,77 + 1,5 =5,27 м;

![]() м.

м.

Для блока из двух подкрановых балок:

м;

м;

А = 6,5 + 1,5 = 8 м;

![]() м.

м.

Для плит покрытия:

м;

м;

А = 14,86 + 1,5 = 16,36 м;

![]() м.

м.

По рассчитанным техническим параметрам кранов для каждого потока, каждого варианта по справочной литературе [12] определяют соответствующие марки кранов, проверяют фактическую грузоподъемность и высоту подъема крюка. Если эти параметры меньше требуемых или запас слишком велик, то выбирают другие марки кранов и вычерчивают в пояснительной записке их грузовые характеристики.

Расчетные и фактические данные для подбора крана по грузовым характеристикам (Q – грузоподъемность, А – вылет стрелы, Н – высота подъема крюка, L – длина стрелы и гуська) оформляют в виде таблицы 4.

Таблица 4 – Подбор крана по техническим характеристикам

|

Наименование (марка) монтируемого элемента |

Расчетные характеристики |

Марка крана |

Фактические характеристики для расчетного вылета, А |

|||||

|

Q, т |

А, м |

Н, м |

L, м |

(Lc+Lг),м |

Q, м |

H, м |

||

|

Колонны |

12,73 |

6,86 |

15,6 |

16,2 |

МКГ-40 |

20,8+6 |

21 |

18,5 |

|

Фермы |

11,48 |

5,27 |

18,2 |

18,29 |

МКГ-25 |

22,5 |

15 |

22 |

|

Блок из двух подкрановых балок |

5,76 |

8 |

14,3 |

15,44 |

МКГ-25 |

17,5 |

8 |

16 |

|

Плиты перекрытия |

2,33 |

16,36 |

17,9 |

23,03 |

МКГ-25 |

22,5+5 |

2,7 |

21,7 |

Для технико-экономического сравнения назначают два варианта монтажа: а) монтаж всех конструкций одним краном – кран МКГ-40 (на основании таблицы 4);

б) монтаж колонн, подкрановых балок, связей – первым краном – МКГ-40, а элементов покрытия – вторым краном – МКГ-25.

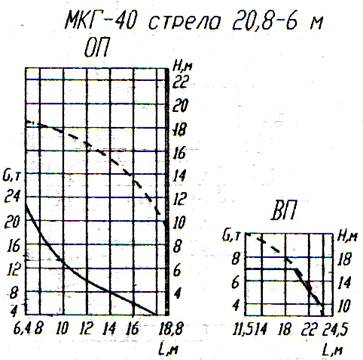

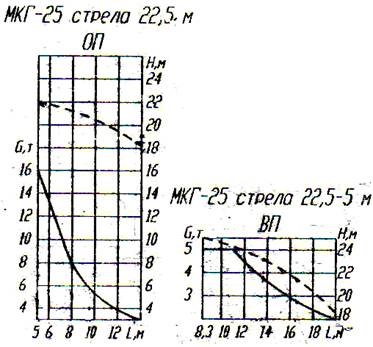

Высотные и грузовые характеристики данных кранов приведены на рисунке 2.

Рисунок 2 – Характеристики гусеничных кранов

После определения типов и марок кранов для каждого варианта, отвечающих установленным параметрам, производят технико-экономическое сравнение вариантов.

Расчет ведется в табличной форме. Данные заносятся в таблицы 5, 6, 7.

Сначала составляется производственная калькуляция по форме таблицы 5. Она охватывает комплекс процессов по монтажу конструкций, включая разгрузку элементов, установку, сварку, замоноличивание.

Производственная калькуляция содержит данные о трудоемкости работ, их стоимости по зарплате, составе рабочих звеньев, что необходимо для выбора наиболее экономичного варианта монтажа, для разработки календарного графика и определения технико-экономических показателей проектируемого монтажного процесса. Калькуляция составляется на основе Единых норм и расценок (ЕНиР) [1, 3, 4, 5].

При сравнении вариантов используются данные калькуляции трудовых затрат на монтаж (установку) конструкций.

Таблица 6 – Расчет себестоимости строительно-монтажных работ

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.