Для предотвращения попадания неочищенной загрязненной воды к всасам насосов водосборники на входе оборудуются установками по отделению твердых частиц на базе скребкового конвейера со шпальтовым ситом вместо рештаков.

Выбор насоса.

Требуемая расчетная подача насоса:

Qp = 24*Qнп/16 = 24*950/16 = 1425 м3/ч.

Геометрический напор:

Нг = 450+3+1 = 454 м;

где 3 метра – ориентировочная геометрическая высота всасывания;

1 метр – превышение труб над уровнем устья ствола шахты.

Ориентировочный напор насоса:

Нор = 1,1*Нг = 1,1*454 = 543,4 м.

Предусматриваем установку семи насосов ЦНС 300-600, имеющих в оптимальном режиме подачу Qопт = 300 м3/ч и напор Нопт = 600 м, при напоре на одно рабочее колесо Нк = 60 м. Напор одного рабочего колеса при нулевой подаче Нко = 67 м.

Необходимое число последовательно соединенных рабочих колес насоса равно:

Zк = Ннор/Нк = 543,4/60 = 9,06.

Принимаем Zк = 10.

Напор насоса при нулевой подаче:

Н0 = Zк*Нко =10*67 = 670 м.

Проверка устойчивой работы насоса:

Нг ≤ 0,95*670 = 636,5 м;

454 < 636,5 – что и необходимо.

Расчет трубопровода.

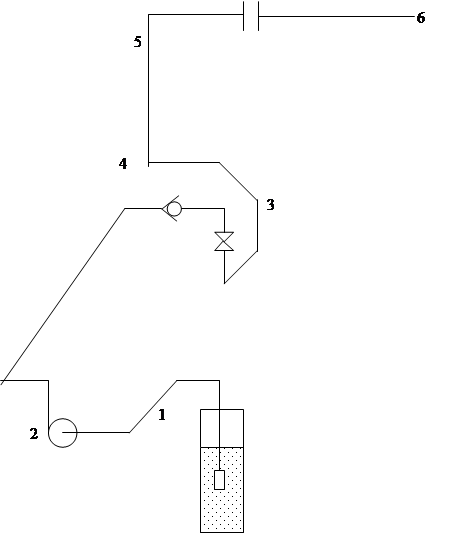

Предусматриваем оборудование водоотливной установки двумя напорными трубопроводами. Приняв для данного расчета насосную камеру составляем схему трубопроводов на рис. 10.2:

1 – проводящий трубопровод;

2-3, 3-4 ,4-5 ,5-6 – участки напорного трубопровода, расположенные в камере, трубном ходке, в стволе и на поверхности.

Длина подводящего трубопровода Lп = 13 метрам, в его арматуру входят: приемная сетка с клапаном и три колена.

Длина напорного трубопровода Lн = 565 метрам, а его арматура: одна задвижка, один обратный клапан, девять колен и один тройник.

|

Рис. 10.2 Схема подводящего и напорного трубопровода.

Оптимальный диаметр напорного трубопровода определяем по формуле :

dопт = R*0,0131*Q0,476 = 1*0,0131*3000,476 = 0,198 м, принимаем трубы с наружным диаметром 219 мм (приложение .

Для определения требуемой толщины стенки по формуле , принимаем срок службы Т = 50 лет, материал труб – сталь 20, давление у напорного патрубка Р = 6 МПа.

δ = 100*(R1*D*P+(a1+a2)*T)/(100-Rс), где δ – толщина стенки, м;

а1 – скорость коррозийного износа наружной поверхности труб;

а2 – скорость коррозийного износа внутренней поверхности труб;

Rс – коэффициент, учитывающий минусовой допуск толщины стенки, %;

D – наружный диаметр труб, м;

δ = 100*(2,27*0,219*6+(0,25+0,1)*50)/(100-15) = 20 мм.

Таким образом принимаем для напорного трубопровода трубы горячедеформированные (ГОСТ 8732-78) с внутренним диаметром d = 203 мм, и толщиной стенки δ = 20 мм; для подводящего трубопровода принимаем трубы с наружным диаметром 273 мм и внутренним диаметром 259 мм.

Скорость воды в подводящем трубопроводе:

V = 4*Q/(π*d2п) = 4*300/(3600*3,14*0,2592) = 1,58 м/с.

Скорость воды в напорном трубопроводе:

V = 4*Q/(π*d2н) = 4*300/(3600*3,14*0,2032) = 2,58 м/с.

Коэффициент гидравлического трения в подводящем трубопроводе:

λп =0,021/ d0,3п = 0,021/0,2590,3 = 0,0314.

Коэффициент гидравлического трения в напорном трубопроводе:

Λн =0,021/ d0,3н = 0,021/0,2030,3 = 0,0338.

Принимая значения коэффициентов местных сопротивлений из, определяем суммарные потери напора в подводящем трубопроводе:

∑hп = (λп*Lп/dп+∑ξ)*V2п/(2*g);

∑hп = (0,0314*13/0,259+4,5+0,6*3)*1,582/(2*9,81) ≈ 1 м.

Определяем суммарные потери напора в напорном трубопроводе:

∑hн = (λн*Lн/dн+∑ξ)*V2н/(2*g);

∑hн = (0,0338*565/0,203+0,26+10+0,6*9+1,5)*2,582/(2*9,81) = 37,74 м.

Определяем суммарные потери напора трубопроводе:

∑h = ∑hп + ∑hн = 1+37,74 = 38,74 м, принимаем 39 м.

Напор насоса:

Н = Нг+∑h = 494+39 = 533 м.

Характеристика трубопровода строиться в соответствии с формулой :

Н = Нг+R*Q2;

R = (Н-Нг)/Q2 = ∑h/Q2 = 39/3002 = 0,000433, следовательно:

Н = 494+0,000433*3003 = 533 м.

Результаты расчета приведены в табл. 10.1

табл. 10.1.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.