Опробование – это процесс отделения части массива –пробы, подготовки ее и измерения контролируемых параметров. Данные, полученные в ходе опробования и контроля используются с целью:

1.Управления процессом обогащения.

2.Составления технологических и товарных балансов продуктов.

3.Расчета с поставщиками и потребителями товарной продукции.

4.Анализа работы обогатительной фабрики.

5.Разработки мероприятий по совершенствованию процесса обогащения.

6.Исследования руды на обогатимость.

Опробование и контроль технологического процесса производится технологическим персоналом обогатительной фабрики и работниками службы ОТК. Проектом предусматривается количественный и качественный контроль исходной руды, поступающей с карьера, находящейся в процессе обработки и продуктов обогащения. Наряду с автоматическим опробованием сохраняется возможность периодического отбора проб вручную. При обогатительной фабрике запроектирована лаборатория, снабженная специальным оборудованием, в котором производится разделка и анализ проб.

– Весовой контроль исходной руды осуществляется автоматическими конвейерными весами на конвейере №1, подающим руду в главный корпус.

– Количество концентрата по сортам контролируются путем автоматического учета количества мешков.

– Количество хвостов натравленных в хвостохранилище, определяется по разности между количеством переработанной руды и весом полученного концентрата с поправкой на влажность и пылеобразование.

Для наблюдения за ходом технологического процесса в лаборатории проводятся следующие анализы:

1. Определение содержания вермикулита в исходной руде.

2. Определение влажности исходной руды.

3. Определение содержания вермикулита в продуктах отсадки.

4. Определение плотности слива мельниц.

5. Определение влажности концентрата после сушки.

Опробование на ОФ в зависимости от последующего использования результатов анализа и контролируемых характеристик подразделяются на технологическое оперативное (для контроля и управления процессами обогащения), технологическое балансовое (для составления технологических балансов) и товарное (для учета товарной продукции при составлении товарного баланса и взаиморасчетах между поставщиком и потребителем).

Опробование ведется ежечасно. Отсечки берутся каждые 15 минут. Четыре отсечки за час обрабатывают и получают необходимые данные. Расхождения с товарным балансом на фабрике не существует, так как исходная руда и концентрат взвешивается.

Размещение контрольно-измерительных приборов на фабрике определяется расположением точек контроля и принятой схемой организации управления фабрикой.

Система контроля работы механизмов осуществляется с помощью звуковой и световой сигнализацией, регистрирующихся на указанных приборах.

В качестве световых сигналов используют лампочки. Не нормальный режим работы механизмов сигнализируется дополнительно звуковым сигналом.

Весь оперативный контроль за работой проектируемой ОФ возлагается на диспетчера фабрики. Техническими средствами диспетчерской службы управления являются: пульты и щиты управления сигнальной аппаратуры, ключи управления механизма; диспетчерская телефонная, оперативная, радиопроводная, громкоговорящая связь

Таблица9.1.

Опробование

|

№ по схеме |

Контролируемые продукты |

Показатели, подлежащие определению |

Периодичность |

Метод опробования |

Пробоотбиратели |

В течении какого времени берется проба |

Ответственные за конттроль |

Места отбора проб |

Масса пробы,кг. |

Приборы контроля параметров процесса |

|

1 |

Исходная руда поступающая на дробление |

Ситовый Минералогический Весовой Влажность Химический |

15 мин 1 час 15 мин 1 час 15 мин |

Автоматический Ручной Автоматический Ручной Автоматический |

ПК1-10 |

Ежесменно Ежесменно Ежесменно Ежесменно 1 сут. в мес. |

ОТК |

Питатель |

500 |

АГР «ШЕНК» ОМ-18 |

|

2 |

Дробленая руда поступающая в главный корпус |

Ситовый Минералогический Влажность |

1 час |

Автоматический |

66ОП-Б |

Ежесменно |

ОТК |

С конвейера |

15 |

АГР |

|

3 |

Концентрат щелевого сепаратора |

Минералогический |

30 мин |

Ручной |

Ежесменно |

ОТК |

Разгрузочное устройство щелевого сепаратора |

1 |

||

|

5 |

Питание отсадки |

Ситовый Минералигический Влажность |

30 мин |

Ручной |

Совки |

Ежечасно |

ОТК |

На сливе желоба |

1 |

|

|

7 |

Промпродукт отсадки |

Ситовый Минералигический Влажность |

30 мин |

Ручной |

Совки |

Ежечасно |

ОТК |

На сливе ОПМ |

1 |

|

|

8 |

Сушка |

Влажность Химический |

1 час |

Автоматический |

Пробоотбиратель АП-1 |

Периодически |

ОТК |

Питающий конвейер |

1 |

ПР-1025 |

|

9 |

Сухой концентрат |

Минералогический Весовой Влажность Химический |

1 час |

Ручной |

Периодически |

ОТК |

На разгрузке барабана |

1 |

||

|

10 |

Мокрые хвосты |

Минералогический Влажность Химический |

1 час |

Ручной |

Пробоотбиратель |

Ежесменно |

ОТК |

Зумпф общих хвостов |

1 |

|

|

11 |

Слив мельницы |

Ситовый Минералогический |

1 час |

Ручной |

Совки |

Ежесменно |

ОТК |

На сливе мельницы |

1 |

|

|

12 |

Верхний и нижний продукт грохотов |

Ситовый |

1 час |

Ручной |

Совки |

Ежесменно |

ОТК |

На сливе желоба |

1 |

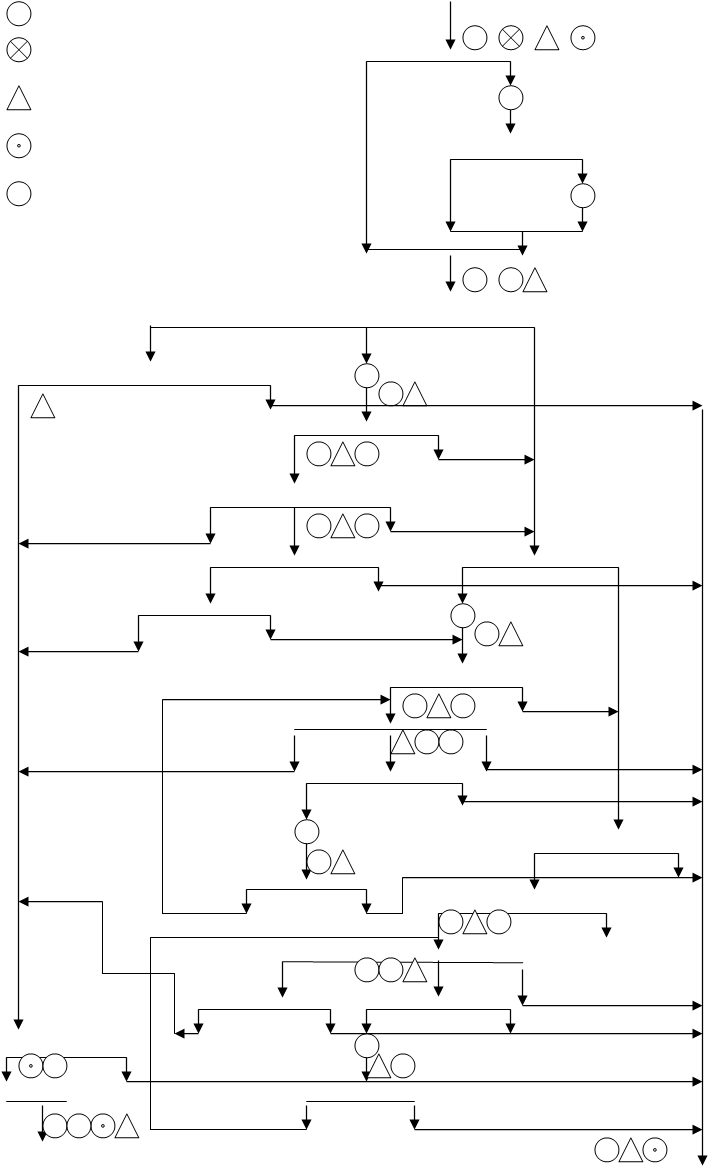

Схема опробования

– Ситовый

анализ 1 Исходная руда

– Ситовый

анализ 1 Исходная руда

– Контроль веса Грохочение

– Минералогический Дробление

– Химический анализ Грохочение

– Влажность Дробление

2

Грохочение

Обогащение по форме Измельчение

4 Грохочение

5

Отсадка

6

Обезвоживание Грохочение

Грохочение Измельчение

Грохочение

Отсадка

Обезвож ивание

Измельчение Грохочение

Грохочение

Обезвоживание

Отсадака

Грохочение Обезвоживание

Обезвоживание 11 Имельчение

Автоматизация - наиболее эффективное средство достижения уровня и темпов производства, обеспечивающим создание материально- технической базы, высокой производительности труда.

Автоматическое управление технологическим процессом обогатительной фабрики обеспечивает:

1) значительный технико-экономический эффект;

2) повышение извлечения полезных компонентов из исходного сырья;

3) повышение качества концентрата, в частности, стабилизация качества;

4) повышение производительности машин и агрегатов;

5) пропускной способности транспортных коммуникаций;

6) увеличение надежности и сроков работы машин;

7) сокращение расхода материалов и расхода энергии;

8) повышение производительности труда путем снижения трудоемкости обслуживания агрегатов и возрастания производительности оборудования.

Автоматизированные системы управления должны решать следующие задачи:

1. Контроль параметров процесса, включая все виды автоматического измерения технологических параметров с помощью аналоговых или дискретных датчиков, ручной контроль параметров, не поддающихся автоматическому измерению.

2. Централизованный сбор и первичную обработку информации от датчиков параметров процесса.

3. Представление информации на устройствах отображения для оценки и ведения технологического процесса

4. Расчет технико–экономических показателей.

Операторский пункт обогатительной фабрики оснащен средствами

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.