разделения файнштейна входит в состав комбината “Североникель” и находится в Мурманской области, в районе города Мончегорска. Цех разделения файнштейна предназначен для переработки файнштейна с целью получения медного и никелевого концентратов, отвечающих техническим условиям по содержанию металлов.

Исходное сырье для получения концентратов – медно–никелевый файнштейн с содержанием меди и никеля 72 – 73 %.

Файнштейн поставляется в виде монолитных блоков.

Массовые доли, %: никель от 30 до 40

медь 32

кобальт 0,5 – 1,38

железо не более 3,5

сера – 18

Насыпной вес - 4,0 т/м3

Плотность - 5,7 т/м3

Коэффициент твердости - 6.

Файнштейн поступает с двух комбинатов: Норильский, “Печенганикель”.

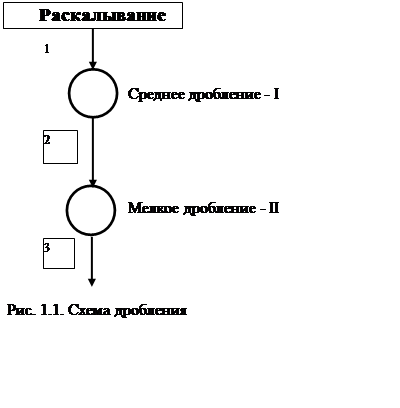

1.1 Выбор и расчет схемы дробления

Блоки файнштейна, раскалываются на специальной решетке для раскалывания.

Раскалывание производится агрегатом первичного дробления АД – 1.

Размер наибольшего куска, получающегося после раскалывания – 300 мм.

Qср.г. = 600 тыс. т/год.

|

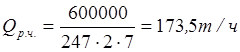

Расчет производительности отделения среднего и мелкого дробления.

Конечная крупность дробленой руды – 15 мм

Конечная крупность измельченной руды 85% класса -0,044 мм.

Режим работы отделения – пятидневная рабочая неделя, по две смены в сутки, продолжительностью по семь часов. Цех расположен в северном районе , поэтому расчетное число рабочих дней в году – 247.

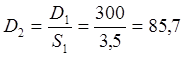

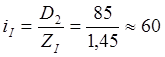

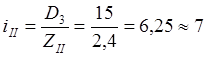

Средняя степень дробления в каждом приеме:

![]()

Выбираем значение

![]() ;

;![]() .

.

Определяем размеры максимальных кусков по стадиям дробления. Для первой стадии дробления:

мм.

мм.

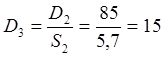

Для второй стадии дробления:

мм.

мм.

Находим условную максимальную относительную крупность кусков дробленых продуктов:

Ширина разгрузочных щелей дробилок:

мм;

мм;

мм; где

мм; где ![]() ,

, ![]() - коэффициенты

закрупнения.

- коэффициенты

закрупнения.

Требования, которым должны удовлетворять дробилки приведены в табл. 1.1.

Таблица 1.1

Требования к дробилкам

|

Показатели: |

Стадии дробления |

|

|

Первая |

Вторая |

|

|

|

300 |

85 |

|

ширина

разгрузочной щели |

60 |

7 |

|

требуемая

производительность |

173,5 |

173,5 |

|

требуемая производительность, м3/час |

43,4 |

43,4 |

Техническая характеристика выбранных дробилок приведена в табл. 1.2

Таблица 1.2

Техническая характеристика принятых к установке дробилок

|

Стадия дробления |

Тип и размер дробилок |

Производительность, м3/ч |

Пределы регулирования разгрузочной щели, мм |

Число дробилок |

Коэф. загрузки |

|

I стадия |

КСД-2200ГР |

360 |

30-60 |

1 |

0,12 |

|

II стадия |

КМД 1750Т |

80 |

5 - 15 |

1 |

0,54 |

1.2 Выбор и расчет оборудования для измельчения

Исходные данные для расчета:

Крупность исходного питания 15-0 мм, содержание класса –0.044 мм –4%.

Измельчение проводится до 85 % класса -0,044 мм.

На основании опыта работы действующего цеха и с учетом заданной крупности исходного материала выбираем двухстадийную схему с замкнутыми циклами в первой стадии и второй измельчения (рис. 1.2).

|

|

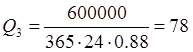

Часовая производительность цеха, в условиях непрерывного производства при машинном времени работы оборудования-0,88:

т/ч

т/ч

Из-за разных режимов времени работы цехов дробления и измельчения их производительности не совпадают. Между цехами обычно предусматривают бункер дробленой руды, являющийся буферной емкостью.

Принимаем

циркулирующую нагрузку ![]() для первой

стадии. Для второй стадии измельчения С опт(2) = 4

для первой

стадии. Для второй стадии измельчения С опт(2) = 4

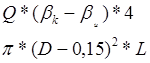

![]() т/ч

т/ч

![]() т/ч

т/ч

![]() т/ч

т/ч

![]() т/ч

т/ч

![]() т/ч;

т/ч;

Эталонная мельница МШР 2,7´2,7 имеет производительность Q= 29 т и работает в следующих условиях:

b4 - 0,044 = 6 %; b7 - 0,044 = 50 %;

Крупность исходного питания 25 - 0 мм.

Удельная производительность по вновь образуемому классу - 0,044 мм действующей мельницы:

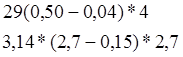

![]()

![]() qэ=

qэ=  =

=  = 0,93

т/мч

= 0,93

т/мч

Удельная производительность проектируемых мельниц определяется по формуле:

q = q1 * kи * kк * kд * kт

а) kи - коэффициент, учитывающий различие в измельчаемости проектируемой к переработке и перерабатываемой руды. Так как действующая и проектируемая мельница работают на одном и том же файнштейне, то: kи = 1.

б) kк - коэффициент, учитывающий различие в крупности исходного и конечного продуктов измельчения на действующей и проектируемой обогатительной фабриках.

Эталонная мельница работает на крупности исходного питания 25 - 0 мм и измельчает до 50 % кл - 0,044 мм, проектируемая мельница работает на крупности исходного питания 15- 0 мм и измельчает до 50% кл - 0,044 мм.

kк = m2/m1= 0,96/0,9 = 1,07

где m1 – относительна производительность мельницы по расчетному классу для руды, перерабатываемой на действующей фабрике; m2 – то же, для руды, проектируемой к переработке.

в) kд - коэффициент, учитывающий различие в диаметре барабанов проектируемой и работающей мельниц.

Предполагаем установить мельницы:

а). МШР 2,7´2,7

б). МШР 2,7х3,6

в). МШР 3,6´4,0

kD - коэффициент, учитывающий различие в диаметре барабанов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.