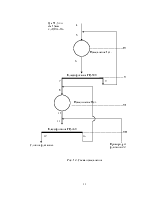

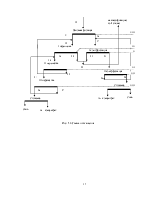

Проводим детальный расчет конвейера, подающего руду из корпуса дробления в корпус обогащения (на рис.7.1 поз.8). Исходные данные используем из главы 1. Технологическая часть 1.1 Выбор и расчет схемы дробления.

![]() Исходные данные:

Исходные данные:

![]()

|

амах = 15 мм

b = 15о

jн = 4,0 т/м3

L = 90 м

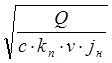

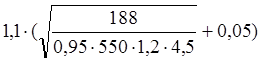

1. Определяем необходимую ширину ленты конвейера по условию обеспечения заданной производительности.

В = 1,1( +0,05

) (7.14)

+0,05

) (7.14)

В - расчетная ширина ленты, мм

Qрас - максимальный расчетный часовой грузопоток, т

kп - коэффициент производительности, по табл. 4.3 [8] равен 550.

v - паспортная скорость движения ленты, принимаем равной 1,2 м/с

jн -насыпной вес материала, т/м3

c- коэффициент загрузки ленты, зависящий от угла наклона конвейера, по табл. 4.4 [8] равен 0,95.

В=  = 0,375 м

= 0,375 м

Принимаем Вп = 800 мм.

2. Проверяем необходимую ширину ленты конвейера по крупности транспортируемого материала.

Вп ³ 2 * аmax + 200, мм (7.15)

Вп ³ 2 * 15 + 200=230 мм

Ориентировочно принимаем конвейер 8063-100, лента ТА-100, число прокладок Iп= 4 (данные из табл. 4.4 [8]).

3. Линейная масса груза.

q =  ,

(7.16)

,

(7.16)

q =  = 43,5 кг/м

= 43,5 кг/м

4. Линейная масса ленты.

qл = jл · Вп· (Iп · d + d’ + d’’), (7.17)

jл - объемная масса ленты, т/м3

Iп - число прокладок в ленте, значение принимается ориентировочно, должно находиться в пределах, установленных для выбранного типа и ширины ленты.

d - толщина одной прокладки, мм

d’ + d’’ - толщина соответственно верхней и нижней обкладок, мм.

Все данные для вышеперечисленных показателей из табл. 4.2 [8].

qл = 1,1·0,8·(4·1,2 + 4,5 + 2) = 9,9 кг/м

5. Линейные массы вращающихся частей роликоопор.

qp’ = ![]() (7.18)

(7.18)

qр’’ = ![]() ,

кг/м (7.19)

,

кг/м (7.19)

m’p и m’’p - масса вращающихся частей роликоопор на груженой и порожней ветвях ленты, соответственно, из табл. 4.5 [8];

l’p и l’’p - расстояние между роликоопорами на груженой и порожней ветвях конвейера, соответственно, из табл. 4.6 [8].

qp’ = ![]() = 18,3

кг/м qр’’ =

= 18,3

кг/м qр’’ = ![]() = 7,9

кг/м

= 7,9

кг/м

6. Распределенные сопротивления на груженой и порожней ветвях конвейера.

Wгр=L · g · ((q+qл+q,р)·w·cosb+(q+qл)·sinb) (7.20)

Wгр=90·9,81·((43,5+9,9+18,3)·0,035·0,966 + (43,5+9,9)·0,259) = 14351,3 Н

Wп=L·g·((qл+q,,р)·w·cosb-qл·sinb) (7.21)

Wп=90·9,81·((9,9+7,9)·0,035·0,966 – 9,9·0,259) = -1732,4 Н

L - длина конвейера, м

w - коэффициент сопротивления движению, принимаем w = 0,035.

7. Тяговое усилие на приводном валу.

F =L·g· (kc · (q+2q +q,p +q,,

p )· w·cos![]() +q·sin

+q·sin![]() ) (7.22)

) (7.22)

kc- коэффициент, учитывающий дополнительное сопротивление на поворотных пунктах и криволинейных участках, kс = 1,45, значение уменьшается с увеличением длины конвейера.

F=9,81·90·(1,45· (43,5+2·9,9+18,3+7,9)·0,035·0,966 + 43,5·0,259) = 13821,0 Н

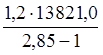

8. Натяжение в характерных точках контура конвейера определяем по условию отсутствия скольжения ленты по приводному барабану:

Scб

= S1= =

= = 8965,0 Н.

= 8965,0 Н.

|Wп|≤Sсб

1732,4 Н‹8965 Н.

kт- коэффициент запаса сил трения на приводе барабана, kт =1,2;

efa- тяговый фактор приводного барабана из табл. 4.7 [8], для угла обхвата 2400 и сухих условий efa=2,85;

S2=S1+W1-2=8965,0+(-1732,8) = 7232,2 Н (7.23)

S3= k · S2 = 1,05 · 7232,2 = 7593,8 Н (7.24), где к = 1,05 – коэффициент при угле поворота 180º

S4 = S3+W3-4 = 7593,8 + 14351,3 = 21945,1 Н

Smax = S4 = 21945,1 Н

Проверяем расчет натяжений по условию соблюдения нормативной стрелы провиса между роликоопорами:

S3 = Sгр min>5g(q+qл)*lр (7.25)

7593,8> 5 · 9,81 · (40,16 + 9,9) ·1,4

7593,8 > 2948,9

Условие выполняется. Перерасчета напряжений не требуется.

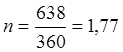

9. Расчетное число прокладок в ленте

Ip =  (7.26)

(7.26)

где (m) – коэффициент запаса прочности, для резинотканевых лент принимают (m) = 9¸11

sр – прочность прокладки при разрыве, Н/мм; значение из табл. 4.2 [8]

Ip =  = 2,46 ≈ 3.

= 2,46 ≈ 3.

Iп> Iр

Следовательно, к установке принимаем ленту ТА-100 с тремя прокладками.

10. Тяговое усилие на валу двигателя.

F = Sсб-Sнб+0,03·(Sсб+Sнб) (7.27)

F= 21945,1 – 8965,0 + 0,03·(21945,1+8965,0) = 13907,4 Н

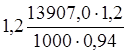

11. Расчетная мощность электродвигателя конвейера

N = kр

,

(7.28)

,

(7.28)

kр - коэффициент резерва мощности (1,1¸1,2)

v - паспортная или выбранная скорость движения ленты, м/с

ŋ - к. п. д. механической передачи

N =  = 14,2 кВт

= 14,2 кВт

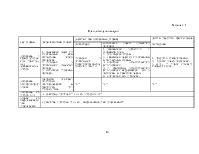

Окончательно принимаем к установке конвейер 8063-100, лента ТА-150, с тремя прокладками. Привод конвейера оснащен двигателем 4А180М6 мощьнорстью 18,5 кВт с частотой вращения 1000 мин-1 и редуктором КЦ 2-750, передаточное число 28. Типоразмер тормоза ТКГ – 300. Расчет остальных конвейеров аналогичен, результаты сведены в таблицу 7.3.

Выбор оборудования произведен на основании методического указания «Проект транспорта в переделах технологического участка ОФ», прил.3, стр.24.

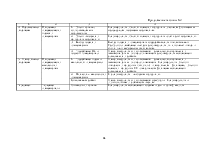

Таблица 7.3

Основные технологические характеристики конвейеров

|

Назначение конвейера |

Кол-во Штук |

Тип конвейера |

Тип ленты |

Кол-во прокладок |

Размер куска, мм |

Расчетный грузопоток, м3/ч |

Длина конвей-ера, L, м |

Угол наклона |

Скорость, м/с |

Мощность эл.дв. КВТ |

|

1. Транспортировка руды ленточным конвейером с первой стадии дробления из-под КСД на вторую стадию дробления (КМД) |

1 |

8063-100 |

ТА-150 |

3 |

130 |

188 |

12 |

15 |

1,2 |

30 |

|

2. Транспортировка руды ленточным конвейером из корпуса дробления в корпус обогащения |

1 |

8063-100 |

ТА-100 |

3 |

15 |

188 |

90 |

15 |

1,2 |

18,5 |

|

3. Распределительный надбункерный конвейер в корпусе обогащения |

1 |

8050-80 |

БКИЛ-65 |

2 |

15 |

188 |

40 |

0 |

1,2 |

5 |

|

4. Транспортировка руды ленточным конвейером в шаровую мельницу |

2 |

8050-80 |

БКИЛ-65 |

4 |

25 |

81,5 |

12 |

10 |

1,2 |

12 |

По нормам технологического проектирования института “Механобр” емкость аккумулирующего бункера мелкодробленой руды в главном корпусе принимается из расчета на суточную производительность корпуса измельчения и флотации, бункер оборудуется затвором.

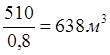

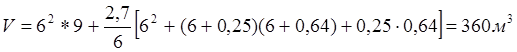

1. Полезный объем бункера.

Vп =  (7.29)

(7.29)

Vп =  = 510 м3

= 510 м3

где 81,5 т/ч-производительность цеха измельчения.

2. Требуемый геометрический объем бункера.

Vг = ![]() (7.30)

(7.30)

Vг =

![]() Коэффициент заполнения бункера kз=0,8 (по данным практики), есть отношение

полезного объема к геометрическому.

Коэффициент заполнения бункера kз=0,8 (по данным практики), есть отношение

полезного объема к геометрическому.

3. Принимаем данные:

В = 6 м – ширина бункера (сечение бункера имеет форму квадрата)

Угол наклона стенок пирамидальных воронок b=450.

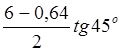

4. Высота пирамидальной воронки

h1 =

где в – ширина разгрузочного окна, принимается равной 0,8В, где В – ширина ленты разгрузочного конвейера (на рис.7.1 поз.11)

в=0,8·800=640 мм

![]() h1 =

h1 =  =

2,7 м.

=

2,7 м.

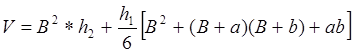

5. Объем одной ячейки бункера

(7.31) где а – длина разгрузочного

окна бункера.

(7.31) где а – длина разгрузочного

окна бункера.

аmin = Kг·(80+аmax)·tgr (7.32) где r - угол внутреннего трения, для файнштейна r»45о

аmin = 2,6·(80+15)= 247 мм

h2 – высота призматической части бункера.

h2 принимается (1,5¸2)В

h2 = 1,5·6 = 9 м

6. Количество ячеек бункера.

Принимаем бункер с двумя ячейками.

В соответствии с нормами технологического проектирования, разработанным институтом “Механобр”, все установленное оборудование, имеющее вес смежных частей более 50 кг, обеспечивается грузоподъемными средствами.

Грузоподъемность кранов для ремонта принята по максимальной массе поднимаемого узла:

- в отделении дробления по массе конуса дробилки КСД 2200 – 42 т;

- в отделении измельчения – по массе узла мельницы, включающего барабан

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.