При использовании в качестве коллектора керосина, смазочных масел и других углеводородов можно отделить минералы этой группы от всех других. Расход керосина составляет 0,5-1,5 кг на 1 т руды и может быть снижен эмульгированием керосина перед подачей в машину. Минералы первой группы обычно совместно в рудах не встречаются, поэтому задача обогащения сводится к отделению их от пустой породы и сульфидов (при флотации молибденовых руд). Сера, графит, уголь и тальк имеют относительно малую плотность, поэтому максимальная крупность флотирующихся зерен для них несколько выше, чем для других минералов: около 0,5мм. Молибденит имеет повышенную плотность, но чешуйчатая форма зерен и высокая их гидрофобность обеспечивают возможность флотации этого минерала такой же крупности, как и предыдущих.

Цель работы: исследовать влияние расхода реагентов на результаты флотации графита (серы).

.

Исследование процесса флотации проводят на искусственной биминеральной смеси, состоящей из графита (серы) крупностью 100% класса –0,14мм. и кварца крупностью 100% класса +0,14 мм. В качестве собирателя используется водная эмульсия керосина, депрессора кварца – жидкое стекло.

Флотацию осуществляют в лабораторной флотомашине 189-ФЛ с объемом камеры 150 см3. Исходная навеска руды для опыта-50г. (25г. графита (серы) и 25г. кварца); объем исходной пульпы-150см3.

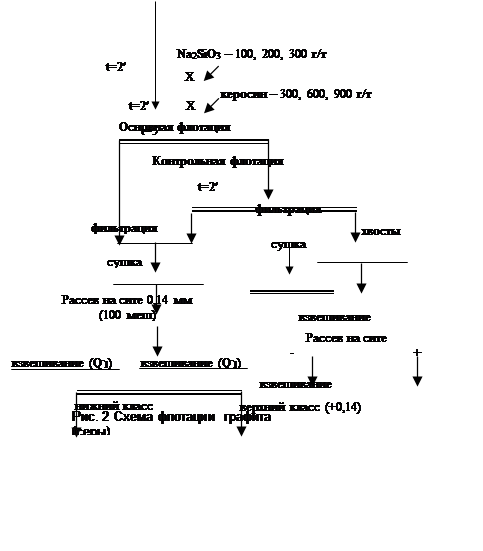

Исследуется три расхода собирателя и три расхода депрессора: собирателя-300, 600 и 900г/т, депрессора -100, 200 и 300г/т.

Схема проведения опыта показана на рисунке 2, формулы для определения объема добавляемых реагентов и расчета основных показателей обогащения приведены в работе 1.

Результаты экспериментальных исследований заносятся в таблицу (см. таб. 2) и по ним строится график зависимости извлечения и содержания графита (серы) в концентрате от расхода реагентов. По полученным данным делается вывод об оптимальном реагентом режиме флотации.

|

Таблица 2

Результаты опытов флотации графита (серы)

|

Nоп |

Расход собирателя, г/т |

Продукт |

Выход продукта |

Вес графита (серы) в продукте,г |

β графита (серы)% |

ε графита (серы)% |

|

|

Qi, г |

|

||||||

|

1 |

300,0 |

К-т Хв. Исх. |

50,0 |

100,0 |

25,0 |

50,0 |

100,0 |

|

2 |

600,0 |

К-т Хв. Исх. |

50,0 |

100,0 |

25,0 |

50,0 |

100,0 |

|

3 |

900,0 |

К-т Хв. Исх. |

50,0 |

100,0 |

25,0 |

50,0 |

100,0 |

РАБОТА 3 (4). ИССЛЕДОВАНИЕ ФЛОТАЦИИ СУЛЬФИДНЫХ МИНЕРАЛОВ

Общие сведения.

Основным источником получения тяжелых цветных металлов являются сульфидные руды, в которых кроме сульфидов основного металла почти всегда присутствуют сульфиды железа (пирит или пирротин), что значительно усложняет выбор оптимальной схемы их обогащения. Самым распространенным способом обогащения таких руд является флотация, которая не исключает использование других методов обогащения, но является доминирующим способом. С применением флотации в настоящее время перерабатывают более 90 % руд цветных металлов.

Основными собирателями при флотации сульфидов из руд цветных металлов являются сульфгидрильные собиратели— ксантогенаты и дитиофосфаты (аэрофлоты): этиловые, изопропиловые, изобутиловые. В качестве пенообразователей на обогатительных фабриках России применяют в основном реагенты: сосновое масло, Т-80 (смесь спиртов пиранового и диоксанового ряда с некоторыми гликолями), ОПСБ (смесь монобутиловых эфиров полипропиленгликолей), МИБК (метилизобутилкарбинол). Как правило, флотацию сульфидов осуществляют в слабощелочной среде, создаваемой содой. Для подавления флотации минералов пустой породы используют жидкое стекло, КМЦ и др.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.