Определение допускаемых контактных и изгибных напряжений

2.1. Определение допускаемых контактных напряжений, геометрический расчет тихоходной ступени ( червячная передача ).

Для червячной передачи принимаем следующие материалы:

- червяк – сталь 40Х с термохимической обработкой до твердости выше HRC45 со следующим шлифованием или полированием;

- червячное колесо – бронза БрАЖ 9-4Л.

Ориентировочный расчет скорости скольжения:

Vs* = 4,8×10-4×n2×![]() =4,8×10-4×146×

=4,8×10-4×146×![]() =1,29 м/c.

=1,29 м/c.

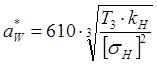

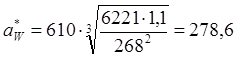

Определяем межосевое расстояние передачи:

;

;

где Т3 – крутящий момент на червячном колесе,

kH=1,1 – коэффициент нагрузки;

![]() - допускаемое контактное напряжение

для зубьев колеса,

- допускаемое контактное напряжение

для зубьев колеса,

![]() =300-25×Vs* =300-25×1,29=268 Мпа – для бронзы.

=300-25×Vs* =300-25×1,29=268 Мпа – для бронзы.

мм, принимаем

мм, принимаем ![]() мм.

мм.

Согласно ГОСТу

2144-76 для червячной передачи с передаточным числом U2=18,

межосевым расстоянием ![]() мм, числом

витков червяка z1=2 и числом

зубьев червячного колеса z2=36 принимаем

следующие значения параметров передачи:

мм, числом

витков червяка z1=2 и числом

зубьев червячного колеса z2=36 принимаем

следующие значения параметров передачи:

- модуль червячной передачи – m =12,5 мм;

- коэффициент диаметра червяка – q =8,0;

- коэффициент смещения – х =+0,400.

![]() мм.

мм.

Делительный диаметр червячного колеса

![]() мм.

мм.

Начальный диаметр червяка

![]() мм.

мм.

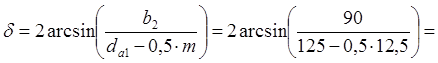

Условный угол обхвата витка червяка и зуба червячного колеса

106°15¢37²

106°15¢37²

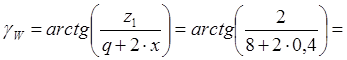

Начальный угол подъема линии витка

12°48¢15¢¢.

12°48¢15¢¢.

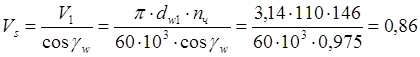

Скорость скольжения

м/c.

м/c.

Диаметры вершин:

- витков червяка

![]() мм;

мм;

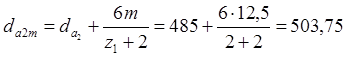

- зубьев червячного колеса

![]() мм.

мм.

Диаметры впадин:

- витков червяка

![]() мм;

мм;

- зубьев червячного колеса

![]() мм.

мм.

мм.

мм.

![]() мм , где с1=11, с2=0,1- числовые

коэффициенты, зависящие от числа заходов червяка и коэффициента смещения, Δшл=35

мм- поправка на шлифовку витков.

мм , где с1=11, с2=0,1- числовые

коэффициенты, зависящие от числа заходов червяка и коэффициента смещения, Δшл=35

мм- поправка на шлифовку витков.

Принимаем по ГОСТ 6636-69 b1=220 мм.

Ширина венца червячного колеса

![]() мм,

мм,

Принимаем по ГОСТ 6636-69 b2=90 мм.

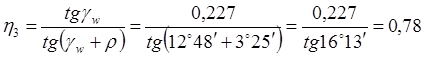

КПД червячного зацепления

Определяем силы, действующие в зацеплении

- окружная сила FTч=2T3/d4=2·2376/390=12200 H=FXк ;

- радиальная сила FRч=F4tga=12200·tg20°=6260 H = FRк;

- осевая сила FTч=2T2/dW3=2·165/90=3670 H= FTк .

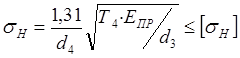

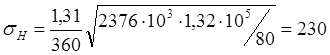

Расчет зубьев червячного колеса на контактную выносливость

, где Епр – приведенный модуль упругости

, где Епр – приведенный модуль упругости

Епр=2Е3Е4/(Е3+Е4), где Е3 – модуль упругости для материала червяка, Е3=2,15·105 Н/мм2 – для стали;

Е4 – модуль упругости для материала зубчатого колеса, Е4=0,95·105 Н/мм2 – для бронзы.

Епр=2·2,15·0,95·1010/((2,15+0,95)·105)=1,32·105 Н/мм2;

[sн] – допускаемое напряжение контактной выносливости,

![]() , где КHL – коэффициент долговечности

, где КHL – коэффициент долговечности

![]() , где

, где ![]() базовое

число циклов переменных напряжений для червячного колеса,

базовое

число циклов переменных напряжений для червячного колеса,![]() ;

;

![]() расчетное число циклов переменных

напряжений

расчетное число циклов переменных

напряжений

![]()

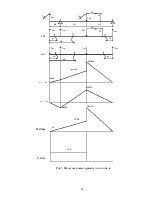

где ![]() коэффициент

эквивалентности режима нагрузки

коэффициент

эквивалентности режима нагрузки

![]() , где

, где ![]() параметры

режима нагружения (по графику).

параметры

режима нагружения (по графику).

![]() , так как

, так как ![]() , то принимаем

, то принимаем ![]() ;

;

sпр – табличное значение контактной выносливости для зубьев червячного колеса,

sпр=260 МПа,

![]() МПа

МПа

< 260 МПа.

< 260 МПа.

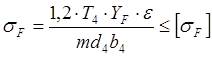

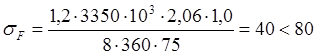

Расчет зубьев червячного колеса на выносливость по напряжениям изгиба

;

;

где YF – коэффициент формы зуба, зависящий от эквивалентного числа зубьев ZJ:

ZJ=Z4/(cos3g)=107/(cos3(14°02¢10¢¢))=117, следовательно ZJ=2,06;

e - коэффициент, учитывающий ослабление зуба в результате износа, e=1,0 – для закрытых передач;

[sF] – допускаемое напряжение изгиба,

![]() , где КFL

– коэффициент долговечности

, где КFL

– коэффициент долговечности

![]() , где

, где

![]() базовое число циклов переменных

напряжений для червячного колеса,

базовое число циклов переменных

напряжений для червячного колеса,![]() ;

;

![]() расчетное число циклов переменных

напряжений

расчетное число циклов переменных

напряжений

![]() где

где

![]() коэффициент эквивалентности режима

нагрузки.

коэффициент эквивалентности режима

нагрузки.

![]() ,

,

![]() , так как

, так как ![]() , то принимаем

, то принимаем ![]() ;

;

sпр – табличное значение напряжения при изгибе для зубьев червячного колеса,

sпр=88 МПа,

![]() МПа,

МПа,

МПа.

МПа.

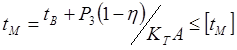

Тепловой расчет червячной передачи.

Тепловой расчет обуславливается тем, что при работе передачи значительная энергия тратиться на трение, в процессе которого происходит тепловыделение. Смазывающие свойства масла при нагреве резко ухудшаются и возникает опасность заедания передачи. В целях предотвращения этого вида повреждения производят тепловой расчет.

, где tв –

температура воздуха вне корпуса, tв=20°С – в цеховых условиях;

, где tв –

температура воздуха вне корпуса, tв=20°С – в цеховых условиях;

Р3 – мощность на червяке

Р3=FXч·![]() =12200·0,15=1830

Вт;

=12200·0,15=1830

Вт;

h- кпд редуктора, h=,078;

КT – коэффициент теплоотдачи, зависящий от материала корпуса редуктора и интенсивности вентиляции помещения, КT=15 Вт/(м2·°С) – при незначительной шероховатости наружных стенок, хорошей циркуляции воздуха вокруг корпуса и интенсивном перемешивание масла;

А – площадь поверхности охлаждения редуктора,

![]() м2;

м2;

[tм] – допускаемое значение температуры масла, [tм]=80 °С;

![]() .

.

Сводная таблица параметров быстроходной ступени:

|

|

Z4=36 |

Z3=2 |

U2=18 |

|

d3=80 мм |

d4=360 мм |

da3=100 мм |

da4=390 мм |

|

b3=131,6 мм |

b4=75 мм |

|

FRк=FRч=6260 Н |

|

FTк=FXч=12200 Н |

|

|

tм=20°C |

|

FХк=FTч=3670 Н |

|

|

[tм]=80°C |

2.2. Определение допускаемых контактных напряжений,межосевого расстояния быстроходной ступени (цилиндрическая прямозубая передача)

Принять для шестерни сталь 40ХН после с термообработкой улучшением, твердость

290 НВ c пределом контактной выносливости

![]() МПа,

МПа,

![]() SH, где

SH, где ![]() коэффициент

долговечности передачи;

коэффициент

долговечности передачи;

SH-коэффициент безопасности, SH=1,2;

![]() ,где

,где

![]() базовое число циклов переменных

напряжений,

базовое число циклов переменных

напряжений,![]() (по таблице для стали с HB>200

после улучшения);

(по таблице для стали с HB>200

после улучшения);

![]() расчетное число циклов переменных

напряжений

расчетное число циклов переменных

напряжений

![]()

где ![]() время работы

передачи в часах;

время работы

передачи в часах;

![]() коэффициент эквивалентности режима

нагрузки.

коэффициент эквивалентности режима

нагрузки.

![]() часов,

часов,

![]() ;

;

![]() , так как

, так как ![]() , то принимаем

, то принимаем ![]() .

.

![]() МПа.

МПа.

Для колеса принимаем сталь 40ХН,улучшенную с HB 265:

![]() МПа,

МПа,

![]() ,

,

![]() (по

таблице для улучшенных колес),

(по

таблице для улучшенных колес),

![]() ,

,

![]() следовательно

следовательно

![]() ,

,

![]() Мпа.

Мпа.

Для дальнейших расчетов

принимаем ![]() МПа.

МПа.

Выбор коэффициента относительной

ширины зубчатого венца ![]()

![]() т.к.

шестерня расположена относительно опор несимметрично и твердость колес менее 350.

т.к.

шестерня расположена относительно опор несимметрично и твердость колес менее 350.

Определение межосевого расстояния:

![]()

где ![]() предварительное

значение коэффициента неравномерности распределения нагрузки по ширине

зубчатого венца,

предварительное

значение коэффициента неравномерности распределения нагрузки по ширине

зубчатого венца, ![]()

![]() (по таблице в

зависимости от НВ<350 и несимметричного расположения колес относительно

опор);

(по таблице в

зависимости от НВ<350 и несимметричного расположения колес относительно

опор);

![]() числовой коэффициент, определяемый

линией зуба,

числовой коэффициент, определяемый

линией зуба,![]() ( для прямозубых передач),

( для прямозубых передач),

![]() мм.

мм.

Принимаем ![]() мм.

мм.

Определение

предварительного значения модуля передачи ![]()

![]() мм

мм

По ГОСТ 9563-60 округляем до ближайшего стандартного и принимаем m=2,5.

Суммарное число зубьев передачи:

![]()

Определение числа зубьев

шестерни ![]() и z2:

и z2:

z1=zS/(U1+1)=128/(5+1)=21,3,

z2=zS-z1=128-21,3=106,7.

Принимаем z1=21, z2=107.

Определение фактического передаточного числа Uф:

Uф=z2/z1=106,7/21,3=5,1.

Геометрический расчет быстроходной ступени

Делительный диаметр шестерни:

![]() мм.

мм.

Делительный диаметр колеса:

![]() мм.

мм.

Диаметры вершин шестерни и колеса:

![]()

![]() мм,

мм,

![]() мм.

мм.

Диаметры впадин шестерни и колеса:

![]()

![]() мм,

мм,

![]() мм.

мм.

Высота зубьев:

![]() мм.

мм.

Ширина зубчатого венца колеса и шестерни:

![]() мм,

мм,

Принимаем ![]() мм.

мм.

![]() мм.

мм.

Окружная скорость в зацеплении:

![]() м/с.

м/с.

Окружное усилие в зацеплении:

![]() Н.

Н.

Радиальное усилие в зацеплении:

![]() Н.

Н.

Уточнение коэффициента нагрузки:

![]()

где ![]() коэффициент,учитывающий

распределение нагрузки между зубьями,

коэффициент,учитывающий

распределение нагрузки между зубьями,![]()

( для прямозубых передач );

![]() коэффициент,учитывающий

неравномерность распределения нагрузки между зубьями,

коэффициент,учитывающий

неравномерность распределения нагрузки между зубьями,![]() ;

;

![]() коэффициент

динамической нагрузки,

коэффициент

динамической нагрузки, ![]()

![]()

Расчет контактной выносливости

передачи ![]()

![]()

![]() ,

,

![]() Мпа <

490Мпа.

Мпа <

490Мпа.

Расчет зубьев цилиндрической передачи на выносливость при изгибе

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.