Санкт-Петербургский государственный горный институт

(технический университет)

Кафедра автоматизации производственных процессов

У Т В Е Р Ж Д А Ю

Первый проректор СПГГИ (ТУ)

профессор

____________

" ____ " __________ 2001 г.

ТЕСТЫ К ЭКЗАМЕНУ

по учебной дисциплине

"Автоматизация производственных процессов на горных предприятиях"

Наименование учебной дисциплины

для студентов специальности 180400

Шифр специальности

Электропривод и автоматика промышленных

установок и технологических комплексов

Наименование специальности

направления 551300 "Электротехника, электромеханика и электротехнологии"

Шифр, наименование

Санкт-Петербург

2001г.

|

Вопросы |

Варианты ответов |

|

|

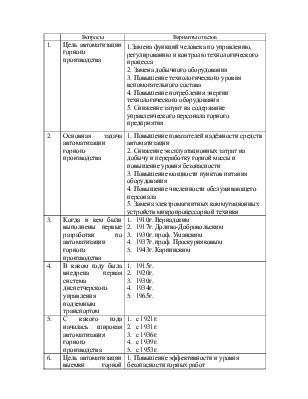

1. |

Цель автоматизации горного производства |

1.Замена функций человека по управлению, регулированию и контролю технологического процесса 2. Замена добычного оборудования 3. Повышение технологического уровня вспомогательного состава 4. Повышение потребления энергии технологического оборудования 5. Снижение затрат на содержание управленческого персонала горного предприятия |

|

2. |

Основная задача автоматизации горного производства |

1. Повышение показателей надёжности средств автоматизации 2. Снижение эксплуатационных затрат на добычу и переработку горной массы и повышение уровня безопасности 3. Повышение мощности пунктов питания оборудования 4. Повышение численности обслуживающего персонала 5. Замена электромагнитных коммутационных устройств микропроцессорной техники |

|

3. |

Когда и кем были выполнены первые разработки по автоматизации горного производства |

1. 1910г. Вернадским 2. 1917г. Доливо-Добровольским 3. 1930г. проф. Уманским 4. 1937г. проф. Проскурняковым 5. 1943г. Карпинским |

|

4. |

В каком году была внедрена первая система диспетчерского управления подземным транспортом |

1. 1915г. 2. 1920г. 3. 1930г. 4. 1934г. 5. 1965г. |

|

5. |

С какого года началась широкая автоматизация горного производства |

1. с 1921г. 2. с 1931г. 3. с 1936г. 4. с 1939г. 5. с 1953г. |

|

6. |

Цель автоматизации выемки горной массы подземным способом |

1. Повышение эффективности и уровня безопасности горных работ 2. Снижение мощности преобразовательных подстанций 3. Снижение количества подземных горных выработок 4. Повышение мощности добычного оборудования 5. Снижение количества выбросов и горных ударов |

|

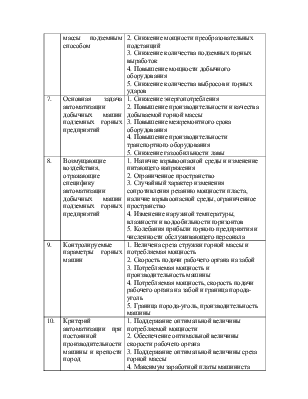

7. |

Основная задача автоматизации добычных машин подземных горных предприятий |

1. Снижение энергопотребления 2. Повышение производительности и качества добываемой горной массы 3. Повышение межремонтного срока оборудования 4. Повышение производительности транспортного оборудования 5. Снижение газообильности лавы |

|

8. |

Возмущающие воздействия, отражающие специфику автоматизации добычных машин подземных горных предприятий |

1. Наличие взрывоопасной среды и изменение питающего напряжения 2. Ограниченное пространство 3. Случайный характер изменения сопротивления резанию мощности пласта, наличие взрывоопасной среды, ограниченное пространство 4. Изменение наружной температуры, влажности и водообильности горизонтов 5. Колебания прибыли горного предприятия и численности обслуживающего персонала |

|

9. |

Контролируемые параметры горных машин |

1. Величена среза стружки горной массы и потребляемая мощность 2. Скорость подачи рабочего органа на забой 3. Потребляемая мощность и производительность машины 4. Потребляемая мощность, скорость подачи рабочего органа на забой и граница порода-уголь 5. Граница порода-уголь, производительность машины |

|

10. |

Критерий автоматизации при постоянной производительности машины и крепости пород |

1. Поддержание оптимальной величины потребляемой мощности 2. Обеспечение оптимальной величины скорости рабочего органа 3. Поддержание оптимальной величины среза горной массы 4. Максимум заработной платы машиниста 5. Поддержание постоянства подачи режущего органа на забой |

|

11. |

Критерий автоматизации при постоянной производительности машины и переменой крепости пород |

1. Поддержание оптимальной величины потребляемой мощности 2. Обеспечение оптимальной скорости рабочего органа 3. Максимум заработной платы добычной бригады 4. Поддержание постоянства скорости подачи режущего органа 5. Поддержание постоянства потребляемой мощности машины |

|

12. |

Критерий автоматизации при обеспечении максимальной производительности горной машины |

1. Обеспечение оптимальной скорости рабочего органа 2. Поддержание постоянства потребления номинальной мощности машиной 3. Минимизация заработной платы вспомогательного состава 4. Поддержание постоянства величины среза горной массы 5. Поддержание постоянства скорости подачи режущего органа на забой |

|

13. |

Критерий автоматизации при обеспечении постоянства величины среза стружки горной массы |

1. Поддержание постоянства отношения потребляемой мощности и производительности 2. Поддержание постоянства отношения производительности и скорости рабочего органа 3. Поддержание постоянства отношения скорости подачи на забой к скорости вращения режущего органа горной машины 4. Поддержание постоянства отношения скорости подачи и потребляемой мощности 5. Поддержание постоянства отношения скорости подачи и производительности |

|

14. |

Требуемая чувствительность регулятора по току в системе стабилизации нагрузки привода комбайна |

1. 1% 2. 2% 3. 4% 4. 5% 5. 7% |

|

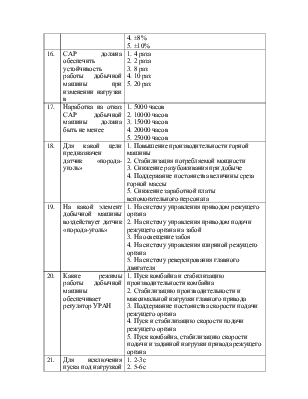

15. |

Требуемая точность САР добычной машины |

1. ±2% 2. ±4% 3. ±6% 4. ±8% 5. ±10% |

|

16. |

САР должна обеспечить устойчивость работы добычной машины при изменении нагрузки в |

1. 4 раза 2. 2 раза 3. 8 раз 4. 10 раз 5. 20 раз |

|

17. |

Наработка на отказ САР добычной машины должна быть не менее |

1. 5000 часов 2. 10000 часов 3. 15000 часов 4. 20000 часов 5. 25000 часов |

|

18. |

Для какой цели предназначен датчик «порода-уголь» |

1. Повышение производительности горной машины 2. Стабилизация потребляемой мощности 3. Снижение разубоживания при добыче 4. Поддержание постоянства величины среза горной массы 5. Снижение заработной платы вспомогательного персонала |

|

19. |

На какой элемент добычной машины воздействует датчик «порода-уголь» |

1. На систему управления приводом режущего органа 2. На систему управления приводом подачи режущего органа на забой 3. На освещение забоя4. На систему управления шириной режущего органа5. На систему реверсирования главного двигателя |

|

20. |

Какие режимы работы добычной машины обеспечивает регулятор УРАН |

1. Пуск комбайна и стабилизацию производительности комбайна 2. Стабилизацию производительности и максимальной нагрузки главного привода 3. Поддержание постоянства скорости подачи режущего органа 4. Пуск и стабилизацию скорости подачи режущего органа 5. Пуск комбайна, стабилизацию скорости подачи и заданной нагрузки привода режущего органа |

|

21. |

Для исключения пуска под нагрузкой в течении какого времени автоматически снижается скорость комбайна до нуля |

1. 2-3с 2. 5-6с 3. 1-2с 4. 7-8с 5. 6-10с |

|

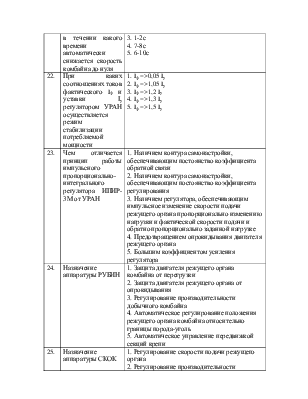

22. |

При каких соотношениях токов фактического Iф и уставки Iу регулятором УРАН осуществляется режим стабилизации потребляемой мощности |

1. Iф =>0,05 Iу 2. Iф =>1,05 Iу 3. Iф =>1,2 Iу 4. Iф =>1,3 Iу 5. Iф =>1,5 Iу |

|

23. |

Чем отличается принцип работы импульсного пропорционально-интегрального регулятора ИПИР-3М от УРАН |

1. Наличием контура самонастройки, обеспечивающим постоянство коэффициента обратной связи 2. Наличием контура самонастройки, обеспечивающим постоянство коэффициента регулирования 3. Наличием регулятора, обеспечивающим импульсное изменение скорости подачи режущего органа пропорционально изменению нагрузки и фактической скорости подачи и обратно пропорционально заданной нагрузке 4. Предотвращением опрокидывания двигателя режущего органа 5. Большим коэффициентом усиления регулятора |

|

24. |

Назначение аппаратуры РУБИН |

1. Защита двигателя режущего органа комбайна от перегрузки 2. Защита двигателя режущего органа от опрокидывания 3. Регулирование производительности добычного комбайна 4. Автоматическое регулирование положения режущего органа комбайна относительно границы порода-уголь 5. Автоматическое управление передвижкой секций крепи |

|

25. |

Назначение аппаратуры СКОК |

1. Регулирование скорости подачи режущего органа 2. Регулирование производительности комбайна 3. Контроль содержания метана в шахтной атмосфере 4. Контроль состояния секций крепи 5. Контроль обрушения кровли горной выработки |

|

26. |

Назначение аппаратуры БАУС |

1. Автоматическое реверсирование режущего органа стругового комбайна, находящегося на границах лавы 2. Автоматическое изменение режима подачи режущего органа на забой 3. Регулирование производительности комбайна 4. Стабилизация потребляемой мощности двигателем перемещения режущего органа 5. Контроль содержания метана в шахтной атмосфере |

|

27. |

Цель автоматизации одноковшовых экскаваторов |

1. Контроль за деятельностью обслуживающего персонала 2. Повышение производительности и срока службы электромеханического оборудования 3. Снижение разубоживания горной массы при добыче 4. Повышение качества готовой продукции 5. Повышение вознаграждения руководящего персонала |

|

28. |

Критерий автоматизации одноковшового экскаватора |

1. Стабилизация скорости подъёма ковша 2. Стабилизация скорости перемещения экскаватора 3. Стабилизация потребляемой заданной мощности привода копания экскаватора 4. Максимизация скорости поворота ковша 5. Минимизация высоты подъёма ковша |

|

29. |

Основные задачи автоматизации одноковшовых экскаваторов |

1. Автоматический контроль объёма горной массы 2. Защита привода поворота ковша от перегрузки 3. Контроль последовательности выполнения циклов подъёма, поворота ковша 4. Оптимизация использования мощности привода, исключение аварийных режимов экскаватора 5. Программное управление последовательностью выполнения операций |

|

30. |

Возмущающее воздействие, определяющее целесообразность стабилизации потребляемой мощности приводом перемещения ковша |

1. Изменение температуры окружающей среды 2. Изменение влажности воздуха 3. Колебания напряжения электроснабжения 4. Изменение высоты уступа 5. Изменение крепости горных пород |

|

31. |

Какие используются обратные связи в системе управления стабилизацией потребляемой мощности привода перемещения ковша вдоль забоя |

1. Гибкая отрицательная обратная связь по току (мощности) 2. Положительная жесткая обратная связь по скорости 3. Отрицательная обратная связь по крепости горной породы 4. Положительная обратная связь по ускорению 5. Отрицательная обратная связь по ускорению |

|

32. |

Цель автоматизации экскаватора-драглайна |

1. Повышение загрузки ковша 2. Обеспечение сокращения длительности цикла перемещения ковша, динамических нагрузок при номинальной загрузке ковша 3. Уменьшение ускорения при перемещении ковша 4. Снижение потребления энергии 5. Снижение разубоживания горной массы |

|

33. |

Функции системы автоматического программного управления экскаватором-драглайном |

1. Регулирование подъёма и поворота ковша 2. Регулирование усилия тяги ковша 3. Регулирование последовательности циклов подъёма, тяги и поворота ковша 4. Регулирование скорости перемещения экскаватора и его поворота 5. Регулирование усилия тяги и поворота ковша |

|

34. |

Тип обратной связи, применяемой в устройствах автоматического управления приводом тяги, подъёма ковша |

1. Отрицательная обратная связь по ускорению 2. Положительная обратная связь по скорости 3. Отрицательная обратная гибкая связь по перемещению ковша 4. Отрицательная гибкая обратная связь по току двигателей тяги и подъёма ковша 5. Положительная обратная связь по нарастанию тока двигателей тяги и подъёма ковша |

|

35. |

Цель автоматизации роторного экскаватора |

1. Повышение производительности отвалообразователя 2. Минимизация времени транспортирования горной массы 3. Максимум разрушения горных пород 4. Обеспечение отработки забоя вертикальными стружками (с целью минимизации потребления энергии) 5. Обеспечение максимальной производительности процесса капания, транспортирования и отвалообразования |

|

36. |

Критерий управления и тип обратной связи, используемые для обеспечения максимальной (оптимальной) производительности работы приводов ротора и транспортирования горной массы роторного экскаватора |

1. Стабилизация потребляемой мощности (тока) двигателей приводов при наличии обратной отрицательной связи по управляемой величине 2. Поддержание постоянства скорости перемещения ротора при положительной связи по управляемой связи 3. Поддержание постоянства скорости перемещения конвейера при отрицательной связи по управляемой связи 4. Стабилизация ускорения при разгоне ротора и конвейера и наличии положительной связи по управляемой величине 5. Стабилизация усилия подачи ротора при наличии отрицательной связи по этому усилию |

|

37. |

Назначение аппаратуры АКП экскаватора-драглайна |

1. Контроль времени циклов по подъёму, тяги и повороту ковша 2. Контроль загрузки и последовательности выполнения циклов подъёма, тяги и поворота ковша 3. Контроль потребляемой мощности экскаватором 4. Контроль параметров окружающей атмосферы 5. Контроль крепости горных пород |

|

38. |

Цель автоматизации проходческих комплексов |

1. Увеличение объёма добычи горной массы 2. Снижение себестоимости готовой продукции 3. Повышение производительности оборудования, безопасности, улучшение точности отработки забоя 4. Снижение горного давления 5. Снижение численности обслуживающего персонала |

|

39. |

Задача автоматизации основных процессов проходческих комплексов |

1. Стабилизация усилия подачи режущего органа на забой 2. Стабилизация скорости подачи режущего органа на забой 3. Автоматизация движения комбайна 4. Стабилизация потребляемой мощности приводом режущего органа и автоматизация крепления отработанного пространства 5. Автоматический контроль режимов работы проходческих комплексов |

|

40. |

В чём заключается эффективность автоматизации перемещения комбайна по заданному маркшейдерской службой направлению |

1. Увеличение скорости проходки 2. Уменьшение потребляемой энергии 3. Повышение межремонтного срока службы оборудования 4. Снижение численности обслуживающего персонала 5. Снижение затрат на сопряжение встречных выработок |

|

41. |

Что даёт автоматизация проветривания тупиковых выработок |

1. Создание комфортных условий работы обслуживающего персонала 2. Снижение затрат энергии на проходку горных выработок 3. Уменьшение численности обслуживающего персонала 4. Повышение показателей надежности проходческих комплексов 5. Уменьшение сопротивляемости горных пород |

|

42. |

Для чего необходимо автоматизировать процесс транспортирования горной массы при работе проходческих машин |

1. Улучшения точности отработки забоя 2. Снижения эксплуатационных затрат и повышения производительности проходки 3. Снижения потребления электроэнергии 4. Стабилизации нагрузки привода комбайна 5. Повышения уровня безопасности |

|

43. |

На чём основан принцип действия электрогидравлического регулятора нагрузки ПРИЗ проходческого комбайна |

1. Стабилизация скорости подачи режущего органа на забой 2. Стабилизация скорости вращения режущего органа 3. Поддержание постоянства потребляемой мощности привода режущего органа 4. Стабилизация перемещения комбайна 5. Стабилизация усилия подачи режущего органа на забой |

|

44. |

В чём заключается эффективность применения электрогидравлического регулятора ПРИЗ |

1. Снижение численности обслуживающего персонала 2. Уменьшение потребляемой энергии 3. Увеличение срока службы электромеханического оборудования 4. Повышение производительности проходческого комплекса 5. Улучшение условий работы обслуживающего персонала |

|

45. |

Какое возмущающее воздействие, действующее на проходческий комплекс, определяет необходимость его автоматизации |

1. Изменение трещиноватости горных пород 2. Изменение температуры окружающей среды 3. Изменение влажности атмосферы 4. Изменение уровня питающего напряжения 5. Изменение крепости горных пород |

|

46. |

Что даёт программное управление режущим органом комбайна избирательного действия |

1. Повышение производительности проходки 2. Уменьшение численности обслуживающего персонала 3. Сокращение потребления электроэнергии 4. Снижение загазованности забоя 5. Увеличение межремонтного срока службы электромеханического оборудования |

|

47. |

Укажите устройство, реализующее механический способ нахождения координат для ориентации проходческого комплекса |

1. Гирокомпас 2. Трос, струна 3. Гировертикаль 4. Лазерное излучение 5. Маятник |

|

48. |

На каком способе нахождения координат основана аппаратура СКДК проходческого комплекса |

1. Магнитный 2. Механический 3. Оптический 4. Гироскопический 5. Гравитационный |

|

49. |

Какой порядок уравнения имеет математическая динамическая модель САР «режущий орган-двигатель» |

1. Третий 2. Пятый 3. Первый 4. Второй 5. Нулевой |

|

50. |

Условие обеспечения устойчивости САР «режущий орган-двигатель» |

1. Стабилизация скорости подачи режущего органа 2. Регулирование скорости вращения режущего органа 3. Снижение постоянной времени САР 4. Стабилизация питающего напряжения 5. Стабилизация передаточного коэффициента САР |

|

51. |

Назначение аппаратуры автоматизации АПК проходческого комбайна 4ПП-5 |

1. Дистанционное управление с переносного пульта и стабилизация нагрузки двигателя 2. Стабилизация подачи режущего органа 3. Стабилизация скорости двигателя 4. Регулирование производительности комбайна 5. Контроль окружающей среды |

|

52. |

Назначение аппаратуры АДУ горно-проходческими машинами |

1. Стабилизация нагрузки двигателя исполнительного механизма 2. Дистанционное управление с переносного пульта из удобного и безопасного места в зоне видимости машины 3. Стабилизация скорости вращения исполнительного органа 4. Повышение точности отработки забоя 5. Снижение электопотребления |

|

53. |

Цель автоматизации дробильных установок |

1. Повышение срока службы электромеханического оборудования 2. Снижение электропотребления 3. Увеличение производительности 4. Стабилизация загрузки дробилки 5. Увеличение объёма добычи горной массы |

|

54. |

Что является возмущающим воздействием при работе дробильных установок |

1. Температура окружающей среды 2. Влажность горной массы 3. Химические свойства горной массы 4. Крепость и размер отдельных кусков горной массы 5. Изменение параметров электроснабжения |

|

55. |

Что является критерием автоматизации дробильных установок |

1. Стабилизация скорости входного потока горной массы 2. Стабилизация скорости выходного потока горной массы 3. Стабилизация коэффициента полезного действия двигателя дробилки 4. Стабилизации скорости рабочего органа дробилки 5. Поддержание мощности двигателя на уровне номинальной величины |

|

56. |

Что является регулируемым параметром дробильной установки |

1. Производительность питателя 2. Мощность привода входного питателя 3. Скорость рабочего органа дробилки 4. Напряжение переменного тока 5. Ток привода питателя |

|

57. |

Вид и тип обратной связи, применяемой в системе автоматического регулирования дробилки |

1. Положительная обратная связь по напряжению двигателя питателя 2. Отрицательная обратная связь по току (мощности) двигателя дробилки 3. Положительная обратная связь по току двигателя питателя 4. Отрицательная обратная связь по скорости рабочего органа питателя 5. Отрицательная обратная связь по скорости питателя |

|

58. |

В чём заключается технический эффект автоматизации дробильных установок |

1. Снижение потребления электроэнергии 2. Повышение качества измельчения горной массы 3. Уменьшение количества одновременно работающих дробилок 4.Повышение коэффициента мощности электроснабжения 5. Уменьшение загрязнения окружающей среды |

|

59. |

Цель автоматизации управления конвейерными линиями |

1. Снижение потребления электроэнергии 2. Увеличение производительности конвейерной линии 3. Уменьшение загрязнения окружающей среды 4. Обеспечение назначенного срока службы конвейеров и повышение уровня безопасности 5. Уменьшения количества одновременно работающих конвейеров |

|

60. |

Цель автоматизации регулирования скорости конвейеров |

1. Регулирование производительности 2. Снижение численности обслуживающего персонала 3. Уменьшение загрязнения окружающей среды 4. Создание комфортных условий для обслуживающего персонала 5. Повышение срока службы электромеханического оборудования и снижение энергопотребления |

|

61. |

Критерий автоматического управления конвейерами |

1. Минимизация эксплуатационных затрат на ремонт конвейеров 2. Поддержание постоянства потребляемой мощности приводом 3. Минимизация затрат энергии на транспортирование горной массы 4. Минимизация запылённости окружающей среды 5. Поддержание постоянного усилия натяжения конвейерной ленты |

|

62. |

Критерий автоматического регулирования скорости конвейеров |

1. Минимизация потребления электроэнергии 2. Стабилизация потребляемой мощности двигателями конвейера 3. Поддержание постоянного усилия натяжения конвейерной ленты 4. Минимизация скорости проскальзывания конвейерной ленты 5. Минимизация температуры нагрева приводного барабана |

|

63. |

Условия, определяющие целесообразность регулирования скорости конвейера |

1. Запылённость атмосферы 2. Ограничение вознаграждения обслуживающего персонала 3. Изменение величины грузопотока за заданный промежуток времени 4. Изменение крепости горных пород 5. Изменение влажности горной массы |

|

64. |

Метод определения проскальзывания конвейерной ленты |

1. Сравнение тока в цепи статора и ротора двигателя 2. Сравнение скорости приводного барабана и роликоопор 3. Сравнение ускорения конвейерной ленты и приводного барабана 4. Сравнение скорости приводного барабана и конвейерной ленты 5. Сравнение изменения скорости конвейерной ленты при различной нагрузке |

|

65. |

Допустимая величина проскальзывания конвейерной ленты от заданной скорости |

1. 10% 2. 40% 3. 5% 4. 30% 5. 25% |

|

66. |

Допустимое отклонение схода конвейерной ленты в сторону по отношению к её ширине |

1. 10% 2. 20% 3. 5% 4. 30% 5. 15% |

|

67. |

Порядок пуска последовательно соединённых конвейеров |

1. По направлению движения груза 2. В направлении обратном грузопотоку 3. С середины в обе стороны 4. Стохастический 5. Одновременный |

|

68. |

Допустимое превышение скорости конвейерной ленты по отношению к заданной |

1. 20% 2. 5% 3. 8% 4. 13% 5. 10% |

|

69. |

Тип обратной связи, используемой для регулирования скорости конвейера |

1. Положительная обратная связь по скорости 2. Отрицательная обратная связь по току двигателя 3. Отрицательная обратная связь по ускорению 4. Положительная обратная связь по нагрузке 5. Отрицательная обратная связь по скорости |

|

70. |

Допустимая величина проскальзывания рабочего органа скребкового конвейера |

1. 10% 2. 5% 3. 20% 4. 15% 5. 0% |

|

71. |

Цель автоматизации пусковых режимов рудничных поездов |

1. Снижение затрат энергии на буксование колёс и повышение срока службы электромеханического оборудования 2. Повышение уровня безопасности 3. Увеличение массы поезда 4. Снижения количества поездов на откаточном горизонте 5. Повышение скорости движения поездов |

|

72. |

Принцип автоматизации пусковых режимов электровозов при ступенчатом изменении тягового усилия (тока двигателя) |

1. Стабилизация ускорения разгона поезда 2. Программное управление переключением ступеней пускового сопротивления при контроле минимального пускового тока 3. Переключение ступеней пускового реостата в функции времени разгона поезда 4. Поддержание постоянной величины максимального пускового тока 5. Реализация заданного закона изменения скорости поезда в период разгона |

|

73. |

Принцип автоматизации пусковых режимов электровозов при плавном изменении тягового усилия (тока двигателя) |

1. Стабилизация коэффициента сцепления колёс электровоза с рельсами 2. Стабилизация ускорения разгона поезда 3. Стабилизация пускового тягового усилия на уровне допустимого по сцеплению колёс электровоза с рельсами 4. Поддержание времени пуска поезда на заданном уровне 5. Реализация программы изменения скорости пуска поезда |

|

74. |

Тип обратной связи при реализации ступенчатого пускового тягового усилия |

1. Положительная обратная связь по ускорению поезда 2. Отрицательная обратная связь по скорости разгона 3. Отрицательная обратная связь по сопротивлению движению поезда 4. Отрицательная обратная связь по максимальному тяговому усилию электровоза (току двигателя) 5. Положительная обратная связь по минимальному пусковому тяговому усилию электровоза (току двигателя) |

|

75. |

Тип обратной связи при реализации планового пускового тягового усилия |

1. Отрицательная обратная связь по ускорению поезда 2. Положительная обратная связь по ускорению поезда 3. Отрицательная обратная связь по сопротивлению движению поезда 4. Положительная обратная связь по минимальному пусковому тяговому усилию электровоза (току двигателя) 5. Отрицательная обратная связь по максимальному тяговому усилию электровоза (току двигателя) |

|

76. |

Тип аппараты автоматического управления приводом аккумуляторного электровоза 8АРП |

1. ТЭРА 2. СПОРТ 3. КАВКАЗ 4. ПУСК 5. ЭЛЕКТРОВОЗ |

|

77. |

Цель автоматизации тормозных режимов рудничных электровозов |

1. Повышение срока службы тяговых двигателей 2. Снижение тормозного пути поезда 3. Повышение тормозного пути поезда 4. Создание комфортных условий для машиниста электровоза 5. Повышение уровня безопасности на электровозном транспорте |

|

78. |

Какое соединение тяговых двигателей необходимо при реализации автоматического электродинамического торможения привода электровоза |

1. Последовательное 2. Смешанное 3. Параллельно-перекрёстное 4. Раздельное 5. Параллельное |

|

79. |

Критерий управления при реализации автоматического электродинамического торможения |

1. Стабилизация величины замедления поезда 2. Реализация заданного закона уменьшения скорости поезда 3. Снижение потерь энергии на тормозном сопротивлении 4. Ограничение максимального тормозного усилия на уровне допустимого по сцеплению колёс электровоза с рельсами 5. Ограничение минимального тормозного усилия на уровне допустимого по сцеплению колёс электровоза с рельсами |

|

80. |

Принцип действия автоматической системы исключения столкновения поездов (АСИС) |

1. Фиксация и ограничение расстояния между движущимися поездами 2. Ограничение интервала времени между поездами 3. Ограничение тормозного пути поездов 4. Ограничение скорости движения поездов 5. Разбиение транспортного горизонта на контролируемые и управляемые блок-участки |

|

81. |

Сколько поездов может находиться на одном блок - участке автоматической системы исключения столкновения поездов |

1. Один 2. Три 3. Четыре 4. Пять 5. Два |

|

82. |

Какой вид сигнала используется для останова рудничного контактного электровоза при работе АСИС |

1. Красный сигнал светофора 2. Исчезновение напряжения на управляемом блок – участке 3. Звуковой сигнал 4. Сообщение машинисту по высокочастотной связи 5. Разрыв контактного провода |

|

83. |

Чем определяется гарантированное расстояние данного типа управляемого блок – участка при заданных параметрах поезда |

1. Длиной поезда 2. Величиной тормозного пути 3. Интервалом времени между поездами и их скоростью движения 4. Длиной разгона поезда 5. Числом поездов |

|

84. |

Функции машиниста при работе автоматической системы исключения столкновения поездов |

1. Контроль скорости движения поезда 2. Контроль величины пробуксовки колес электровоза 3. Контроль величины напряжения в контактной сети 4. Контроль окружающей обстановки 5. Контроль параметров рудничной атмосферы |

|

85. |

Цель диспетчерского управления движением поездов |

1. Сокращение расхода энергии на транспорт 2. Увеличение срока службы электровозов 3. Повышение количества вагонеток в поезде 4. Снижение времени работы погрузочных, разгрузочных пунктов 5. Уменьшение количества поездов на транспортном горизонте |

|

86. |

Какой вид связи используется диспетчером и машинистом электровозов |

1. Высокочастотная 2. Телефонная 3. Звуковая 4. Оптическая 5. Телепатическая |

|

87. |

Тип комплексной системы управления стрелками с движущегося электровоза |

1. Воздух 2. НЭРПА – 1 3. СТРЕЛКА – 2 4. КОЛЕСО – 5 5. ЛОКОМОТИВ - 1 |

|

88. |

Тип автоматической системы блокировки стрелок и сигналов |

1. АЧК- 5М 2. ПОЕЗД – 1 2. АБСС – 1М 3. УКС – 3 4. ТКЦ – 2 |

|

89. |

Цель автоматизации рудничного электровозного транспорта |

1. Уменьшение затрат энергии на транспорт 2. Увеличение пропускной способности путевого развития 3. Внедрение микропроцессорной техники 4. Сокращение машинистов электровозов 5. Сокращение диспетчера по транспорту |

|

90. |

Роль диспетчера при работе автоматизированного рудничного электровозного транспорта |

1. Стабилизация напряжения в контактной сети 2. Управление пусковыми и тормозными режимами электровозов 3. Контроль за движением поездов по откаточному горизонту 4. Обеспечение оперативной связи с машинистами электропоездов 5. Задание рациональных маршрутов следования поездов к погрузочным пунктам |

|

91. |

Цель автоматизации водоотливных установок |

1. Обеспечение надежной откачки воды при минимуме затрат 2. Исключение переполнения водосборника 3. Сокращение потребления электроэнергии 4. Сокращение затрат на обслуживание средств автоматизации 5. Обеспечение надежной работы датчиков контроля уровня воды в водосборнике |

|

92. |

Сколько рабочих и резервных насосов включается при достижении водой верхнего уровня водосборника |

1. Все рабочие и резервные 2. Рабочие насосы 3. Пять рабочих и один резервный 4. Десять рабочих насосов 5. Десять рабочих и два резервных |

|

93. |

Сколько рабочих насосов включается при достижении нижнего уровня воды в водосборнике |

1. Два 2. Один 3. Ни одного 4. Четыре 5. Три |

|

94. |

Какая информация выдается в диспетчерский пункт о работе насосной установки |

1. Напряжение и ток двигателей насосов 2. Об аварии насоса и количестве их в работе 3. Уровень воды в водосборнике, об аварии насосов и напряжении питания двигателей 4. О состоянии насоса (работа, отключение), уровень воды в водосборнике и об аварии насосов 5. Причина аварийного отключения насоса и уровень воды в водосборнике |

|

95. |

Какая информация выдается на местный пульт управления насосами |

1. Уровень воды в водосборнике, напряжение питания двигателей 2. Количество работающих насосов 3. Наличие тока и напряжения двигателей 4. Причина аварийного отключения насосов 5. Наличие напряжения, величина токов двигателей и причины аварийного отключения насосов |

|

96. |

Сущность ступенчатого способа регулирования производительности насосной установки |

1. Изменение количества одновременно работающих насосов 2. Изменение количества периодов работы каждого насоса 3. Изменение времени работы каждого насоса 4. Изменение периода останова каждого насоса 5. Одновременное отключение и последующее включение насосов |

|

97. |

Какой порядок уравнения имеет динамическая математическая модель системы водосборник - насос |

1. Первый 2. Второй 3. Третий 4. Пятый 5. Нулевой |

|

98. |

Каким образом обеспечивается экономия заявленной мощности в периоды суточного максимума электропотребления |

1. Останов резервных насосов 2. Останов всех насосов 3. Останов группы насосов при недопущении переполнения водосборника 4. Снижение производительности каждого насоса 5. Включением в работу насосов с меньшей производительностью |

|

99. |

Тип взрывобезопасной аппаратуры автоматизации водоотливных установок |

6. Вода –2 7. Насос- 1 8. УАВ 9. ВАВ 10. Насос –5 |

|

100. |

Чем обусловлен поочередный автоматический запуск насосов |

1. Сокращением количества обслуживающего персонала 2. Снижением потребления электроэнергии 3. Снижением гидравлических ударов 4. Уменьшением количества работающих насосов 5. Снижением нагрузки на систему электроснабжения |

|

101. |

Основная цель автоматизации буровых станков |

1. Увеличение производительности при высоком качестве проходки скважин 2. Улучшение условий труда и культуры производства 3. Выдержать с заданной точностью направление скважины 4. Уменьшение потребления энергии 5. Уменьшение отрицательного влияния на окружающую среду |

|

102. |

Основной критерий автоматизации буровых установок |

1. Поддержание постоянства скорости подачи бурового инструмента на забой 2. Поддержание постоянства потребляемой мощности приводом вращения буровой колонны 3. Уменьшение вибрации бурового станка 4. Стабилизация частоты вращения буровой колонны 5. Стабилизация расхода промывочной жидкости |

|

103. |

Цель автоматизации спуско-подъемных операций буровой колонны |

1. Уменьшение потребления энергии 2. Уменьшение количества обслуживающего персонала 3. Увеличение скорости проходки и уровня безопасности 4. Внедрение микропроцессорной техники 5. Снижение потребления промывочной жидкости |

|

104. |

Критерий автоматизации станков огневого бурения |

1. Снижение аварийной вибрации станка 2. Стабилизация скорости подачи рабочего органа на забой 3. Стабилизация потребления энергии 4. Поддержание постоянства расстояния от забоя до сопла горелки 5. Стабилизация расхода промывочной жидкости |

|

105. |

Критерий автоматизации станков магнитострикционного бурения |

1. Поддержание постоянства потребляемой энергии 2. Стабилизация скорости подачи буровой колонны на забой 3. Стабилизация расхода промывочной жидкости 4. Стабилизация скорости вращения буровой колонны 5. Поддержание постоянства резонансной частоты магнитостриктора, соответствующей частоте разрушаемой породы |

|

106. |

Тип блока управления и защиты лёгких буровых установок |

1. БУБС 2. БАКУС 3. АУБ 4. САКС 5. АБУ |

|

107. |

Тип аппаратуры автоматической стабилизации тока двигателя вращателя и дистанционного управления буровой установкой |

1. СТАРТ 2. САУБ 3. ААБ 4. СТАНОК 5. БУР |

|

108. |

Цель автоматизации передвижки крепи в очистном забое |

1. Уменьшение потребления энергии очистным комбайном 2. Снижение концентрации метана в очистном забое 3. Повышение устойчивости пород в зоне работы комбайна и снижение численности обслуживающего персонала 4. Повышение производительности добычного комбайна 5. Внедрение микропроцессорной техники |

|

109. |

Цель автоматического обеспечения максимального давления начального распора после передвижки крепи |

1. Сокращение численности обслуживающего персонала 2. Уменьшение количества стоек крепи 3. Повышение производительности добычного комплекса 4. Эффективное обжатие боковых пород и улучшение обрушения за поддерживаемым пространством 5. Уменьшение концентрации метана |

|

110. |

Какой способ передвижки крепи применим для автоматизации при малом опускании кровли и пологом залегании пласта |

1. Без подпора 2. С пассивным импульсным поддержанием усилия подпора 3. С активным постоянным поддержанием усилия подпора 4. Со следящим поддержанием усилия подпора 5. С пассивным (остаточным) непрерывным поддержанием усилия подпора |

|

111. |

Автоматическое управление секциями механизированной крепи осуществляется |

1. Реализацией пошагового дискретного алгоритма, зависящего от продвижения груди очистного забоя 2. Как часть алгоритма регулятора комбайна 3. В функции тока двигателя комбайна 4. В зависимости от горно-геомеханической ситуации кровли очистного забоя 5. В зависимости от содержания метана в шахтной атмосфере |

|

112. |

Цель автоматизации взрывания скважинных зарядов |

1. Экономия взрывчатки 2. Повышение интенсивности и равномерности дробления горной массы 3. Уменьшение сейсмического эффекта взрыва 4. Уменьшение численности обслуживающего персонала 5. Снижение запыленности окружающей среды |

|

113. |

Повышение эффективности зарядов короткозамедленного взрывания достигается за счёт |

1. Уменьшения количества зарядов 2. Производства взрывания в ясную погоду 3. Применение устройств дистанционного радиовзрывания с использованием мощных направленных ультракоротковолновых передатчиков 4. Использование таксофонов 5. Использование оптических линий связи |

|

114. |

Цель автоматизации шахтных подъёмных машин |

1. Снижение численности обслуживающего персонала 2. Повышение скорости подъёмных сосудов 3. Обеспечение максимального ускорения подъёмного сосуда 4. Повышение производительности и уровня безопасности подъёмных установок 5. Снижение потребления электроэнергии |

|

115. |

Назначение аппаратуры автоматизации загрузки скипов |

1. Уменьшение времени загрузки 2. Обеспечение заданной тахограммы работы подъёмного сосуда 3. Уменьшение численности руководящих работников 4. Снижение потребления электроэнергии 5. Обеспечение точности дозировки горной массы при загрузке скипов |

|

116. |

При неизменном приводе за счёт чего осуществляется оптимизация тахограммы подъёмного сосуда |

1. Уменьшение времени торможения сосуда 2. Увеличение скорости сосуда 3. Увеличение ускорения разгона сосуда 4. Уменьшение времени снятия скипа с кривых 5. Уменьшение времени останова сосуда |

|

117. |

Назначение аппаратуры задания и контроля хода АЗК |

1. Оптимизация загрузки скипов 2. Задание и контроль тахограммы изменения скорости хода подъёмного сосуда 3. Стабилизация скорости подъёмного сосуда 4. Контроль потребляемой энергии 5. Контроль динамических усилий в тяговом канате |

|

118. |

Назначение унифицированного пульта управления ПШП подъёмной машиной |

1. Оптимизация тахограммы подъёмного сосуда 2. Включение привода подъёмной машины 3. Местное и дистанционное управление разгоном, замедлением и остановом привода, визуальный контроль за положение сосуда и управление тормозной системой 4. Контроль наличия напряжения двигателя 5. Контроль работы сельсинных указателей местонахождения сосуда |

|

119. |

Сколько вариантов изготовления по набору сигнальной и коммутационной аппаратуры имеет пульт управления ПШП |

1. 5 2. 7 3. 20 4. 12 5. 15 |

|

120. |

Что составляет основу аппаратуры «Горизонт», предназначенной для автоматизации движения сосуда в функции пути |

1. Тахогенераторы 2. Сельсины 3. Путевые конечные выключатели 4. Оптические датчики 5. Датчик типа «магнитная запись – шаговый двигатель» (МЗ-ШД) |

|

121. |

Принцип действия датчика МЗ-ШД основан на |

1. Счёте магнитных меток, нанесённых на канат 2. Измерение скорости барабана подъёмной машины 3. Измерение частоты вращения двигателя 4. Измерение частоты вращения редуктора 5. Измерение скорости подъёмного сосуда |

|

122. |

Для чего служит маркерный канат аппаратуры защиты от заклинивания подъёмного сосуда |

1. Фиксация скорости подъёмной машины 2. Измерение пути, пройденного сосудом 3. Фиксация провисания тягового каната 4. Измерение ускорения сосуда 5. Реализация оптимальной тахограммы сосуда |

|

123. |

Какие обратные связи используются в 2х-контурной параллельной системе подчинённого регулирования автоматизированного привода подъёмной машины |

1. По напряжению двигателя и ускорению сосуда 2. По току двигателя и ускорению сосуда 3. По току и угловой скорости двигателя 4. По напряжению и току двигателя 5. По частоте и напряжению двигателя |

|

124. |

Автоматическое срабатывание предохранительного тормоза подъёмной установки обеспечивается при повышении скорости от заданной величины на |

1. 5% 2. 7% 3. 20% 4. 15% 5. 30% |

|

125. |

Цель автоматизации компрессорных установок |

1. Уменьшение энергопотребления 2. Стабилизация давления сжатого воздуха на выходе компрессорной станции 3. Снижение количества параллельно работающих компрессоров 4. Уменьшение потерь сжатого воздуха в трубопроводе 5. Стабилизация давления сжатого воздуха у потребителя при минимальных затратах энергии |

|

126. |

Что является возмущающими воздействиями при регулировании производительности компрессорной станции |

1. Изменение количества и параметров потребителей сжатого воздуха 2. Изменение влажности сжатого воздуха 3. Изменение атмосферного давления 4. Изменение параметров пневмосети 5. Изменение питающего напряжения |

|

127. |

Какой вид автоматизации обеспечивает оптимизацию работы пневмоснабжения и функционирования её элементов с применением программируемых контроллеров |

1. Частичный 2. Полный 3. Комплексный 4. Избыточный 5. Смешанный |

|

128. |

Экономичный способ регулирования производительности турбокомпрессоров |

1. Применение байс-трубопровода 2. Установка на всасывающем трубопроводе дроссельного устройства 3. Изменение частоты вращения привода компрессора 4. Изменение количества параллельно работающих компрессоров 5. Изменение сечения выходного отверстия компрессора |

|

129. |

Экономичный способ регулирования производительности поршневых компрессорных станций |

1. Изменение сечения выходного отверстия компрессора 2. Изменение частоты вращения привода компрессора 3. Установка дроссельного устройства на всасывающем трубопроводе 4. Изменение количества параллельно работающих компрессоров 5. Применение байс-трубопровода |

|

130. |

Тип унифицированной аппаратуры автоматизации компрессорной станции оборудованной турбо- и поршневыми компрессорами |

1. АКУ 2. БИСУК 3. УАКС 4. ЩКУР 5. УКАС |

|

131. |

Цель автоматизации проветривания подземных горных выработок |

1. Создание комфортных условий и повышение безопасности при минимальных затратах 2. Повышение производительности добычных участков 3. Повышение производительности транспортных систем 4. Минимизация потребления электроэнергии 5. Увеличение производительности проходческих комплексов |

|

132. |

В течении какого периода осуществляется автоматическое повторное включение вентилятора главного проветривания |

1. Не более 5с 2. Не более 10с 3. Не более 20с 4. Не более 25с 5. Не более 15с |

|

133. |

Что такое «нормальный» режим работы системы автоматизированного управления проветриванием горных выработок |

1. Работа привода вентиляторов в номинальном режиме 2. Подача во все выработки свежего воздуха в течение смены 3. Подача во все выработки свежего воздуха при «нормальном» функционировании оборудования и обслуживающего персонала 4. Исключение простоев оборудования при внезапных выбросах метана в шахтную атмосферу 5. Обеспечение максимальной жизнедеятельности обслуживающего персонала |

|

134. |

Что такое «аварийный» режим работы системы автоматизированного управления проветриванием горных выработок |

1. Создание благоприятных условий для устранения аварии 2. Обеспечение работы вентиляторов с максимальной производительностью 3. Ввод резервного вентилятора в работу 4. Поддержание параметров рудничной атмосферы в допустимых пределах в максимально возможном количестве контролируемых мест и создание оптимальных условий для устранения аварии 5. Повышение подачи свежего воздуха на аварийные участки |

|

135. |

Основной способ регулирования производительности вентиляторов главного проветривания |

1. Дросселирование воздушного потока на входе 2. Изменение частоты вращения двигателя 3. Изменение положения ляд 4. Изменение величины напряжения, подаваемого на двигатель вентилятора 5. Изменение угла установки лопаток рабочего колеса |

|

136. |

Тип современной аппаратуры автоматизации вентиляторов главного проветривания |

1. УКАВ-2 2. ЭРВГП 3. УКВГ 4. АДШВ 5. АВГ |

|

137. |

Тип современной аппаратуры автоматизации вентиляторов местного проветривания |

1. АЗОТ 2. АПТВ 3. МЕТАН 4. УКВГ 5. АВП |

|

138. |

Для какой цели в аппаратуре АПТВ предусмотрен импульсный регулируемый пуск двигателя вентилятора местного проветривания |

1. Уменьшение потребления энергии 2. Увеличение срока службы вентилятора 3. Обеспечение надёжной работы вентиляционного рукава 4. Улучшение проветривания тупиковой выработки 5. Сокращение численности обслуживающего персонала |

|

139. |

Для чего предназначена аппаратура управления шлюзовыми устройствами (АШУ) вентиляционных дверей |

1. Уменьшение загрязнения шахтной атмосферы 2. Повышение уровня безопасности 3. Сокращение численности обслуживающего персонала 4. Автоматическое управление вентиляционными дверьми, светофорами при безостановочном следовании поездов 5. Приём команд от движущегося поезда на открывание дверей |

|

140. |

Для чего предназначена автоматическая аппаратура управления калориферной установкой (АКУЗ) |

1. Подогрев воздуха, поступающего в шахту 2. Предотвращение обмерзания канатов, кабелей 3. Предотвращение обмерзания ствола 4. Предотвращение обмерзания подъёмных сосудов 5. Уменьшения потребления энергии |

|

141. |

Какая минимальная температура должна быть обеспечена аппаратурой автоматизации калориферной установки на расстоянии 50-60м от устья шахтного ствола |

1. 20С 2. 50С 3. 100С 4. 150С 5. 200С |

|

142. |

Для чего предназначен комбайновый метан-реле ТМРК-3 |

1. Уменьшение производительности комбайна 2. Автоматическое отключение комбайна при превышение заданного уровня концентрации метана 3. Регулирование усилия подачи комбайна 4. Непрерывное измерение концентрации метана 5. Увеличение производительности комбайна |

|

143. |

Принцип действия анализатора концентрации метана АТВ |

1. Измерение процентного содержания метана в единичном объёме шахтного воздуха 2. Измерение температуры платино-палладиевого катализатора при беспламенном сгорании метана в камере 3. Измерение параметров мостовой электрической схемы, состоящей из резисторов, где одно плечо моста – платино-палладиевая спираль, сопротивление которой увеличивается по мере беспламенного сгорания метана 4. Фиксация воздействия метана на химически активные элементы 5. Фиксация воздействия метана на полупроводниковые реле |

|

144. |

Назначение комплекса «Метан» |

1. Регулирование производительности вентилятора главного проветривания 2. Включение вентилятора местного проветривания 3. Контроль содержания метана в шахтной атмосфере 4. Выдача сигнала на автоматическое отключение электрической энергии контролируемого объёкта при достижении предельно допустимой концентрации метана 5. Выдача звукового сигнала о превышении допустимой концентрации метана |

|

145. |

С какой выдержкой времени производится отключение фидерного автоматического выключателя аппаратурой «Метан» при превышении концентрации метана сверх 1.3 от установленной величины |

1. 10с 2. 5с 3. 15с 4. 20с 5. 0с |

|

146. |

При каких пределах изменения концентрации метана от заданной величины осуществляется отключение фидерного автоматического выключателя аппаратурой «Метан» с выдержкой времени 10-30с |

1. 1,01-1,3 2. 0,8-1,15 3. 0,9-1,2 4. 1-1,5 5. 1,1-1,6 |

|

147. |

Назначение автоматизированных систем управления технологическими процессами (АСУ ТП) |

1. Управление добычными комплексами 2. Управление взаимосвязанными процессами горного предприятия, ГОКа или ГМК 3. Распределение энергии между отдельными потребителями 4. Управление проходческими комплексами 5. Управление конвейерным транспортом |

|

148. |

Эффективность внедрения автоматизированных систем управления технологическими процессами (АСУ ТП) |

1. Снижение потребления электроэнергии 2. Увеличение добычи горной массы 3. Повышение показателей качества конечного продукта и сокращение численности обслуживающего персонала 4. Увеличение стоимости конечного продукта 5. Сокращение горных выработок |

|

149. |

В чём заключается принцип иерархичности автоматизированных систем управления технологическими процессами |

1. Первоочерёдное управление отдельными машинами, оборудованием 2. Установление очерёдности управления по величине потребляемой энергии 3. Установление очерёдности управления в соответствии с условиями эксплуатации 4. Установление очерёдности формирования критериев от высшего уровня к низшему (руководство комбината – отдельные цехи - исполнитель) 5. Установление очерёдности управления технологическими процессами по показателям надёжности работы оборудования |

|

150. |

Что составляет основу автоматизированных систем управления технологическими процессами |

1. Устройство сбора информации 2. Устройство вывода управляющих воздействий 3. Микропроцессорные контроллеры 4. Диспетчерская связь с объектами управления 5. Интегрированный программно-технический комплекс с набором датчиков |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.