|

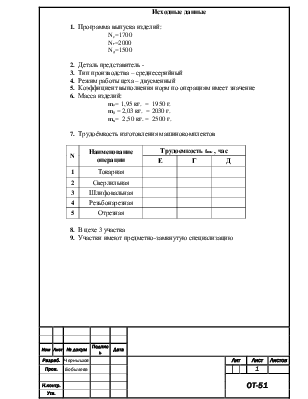

Исходные данные 1. Программа выпуска изделий: Nе=1700 Nг=2000 Nд=1500 2. Деталь представитель - 3. Тип производства – среднесерийный 4. Режим работы цеха – двусменный 5. Коэффициент выполнения норм по операциям имеет значение 6. Масса изделий: mа= 1,95 кг. = 1950 г. mб = 2,03 кг. = 2030 г. mв= 2,50 кг. = 2500 г. 7. Трудоёмкость изготовления машинокомплектов

8. В цехе 3 участка 9. Участки имеют предметно-замкнутую специализацию |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм |

Лист |

№ докум |

Подпись |

Дата |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Разраб. |

Чернышов |

Лит |

Лист |

Листов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Пров. |

Бобылева |

1 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ОТ-51 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Н.контр. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Утв. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

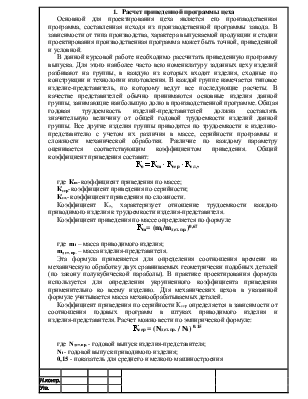

1. Расчет приведенной программы цеха Основной для проектирования цеха является его производственная программа, составленная исходя из производственной программы завода. В зависимости от типа производства, характера выпускаемой продукции и стадии проектирования производственная программа может быть точной, приведенной и условной. В данной курсовой работе необходимо рассчитать приведенную программу выпуска. Для этого наиболее часто всю номенклатуру заданных цеху изделий разбивают на группы, в каждую из которых входят изделия, сходные по конструкции и технологии изготовления. В каждой группе намечается типовое изделие-представитель, по которому ведут все последующие расчеты. В качестве представителей обычно принимаются основные изделия данной группы, занимающие наибольшую долю в производственной программе. Общая годовая трудоемкость изделий-представителей должна составлять значительную величину от общей годовой трудоемкости изделий данной группы. Все другие изделия группы приводятся по трудоемкости к изделию-представителю с учетом их различия в массе, серийности программы и сложности механической обработки. Различие по каждому параметру оценивается соответствующим коэффициентом приведения. Общий коэффициент приведения составит: Ко = Кm · Ксер · Ксл,,

где Кm- коэффициент приведения по массе; Ксер- коэффициент приведения по серийности; Ксл,- коэффициент приведения по сложности. Коэффициент Ко, характеризует отношение трудоемкости каждого приводимого изделия к трудоемкости изделия-представителя. Коэффициент приведения по массе определяется по формуле Кm= (mi/mдет.пр.)0,67 где mi – масса приводимого изделия; mдет. пр. – масса изделия-представителя. Эта формула применяется для определения соотношения времени на механическую обработку двух сравниваемых геометрически подобных деталей (по закону полукубической параболы). В практике проектирования формула используется для определения укрупненного коэффициента приведения применительно ко всему изделию. Для механических цехов в указанной формуле учитывается масса механообрабатываемых деталей. Коэффициент приведения по серийности Ксер определяется в зависимости от соотношения годовых программ в штуках приводимого изделия и изделия-представителя. Расчет можно вести по эмпирической формуле: Ксер = (Nдет.пр. / Ni) 0.15 где Nдет.пр. - годовой выпуск изделия-представителя; Ni - годовой выпуск приводимого изделия; 0,15 - показатель для среднего и мелкого машиностроения |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Н.контр. |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Утв. |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Коэффициент Ксер практически учитывает только использование более совершенной и производительной оснастки при увеличении серийности. Коэффициент приведения по сложности Ксл, учитывает различие в сложности конструкций изделий и является в значительной степени субъективным. Поэтому в проектной практике стараются подбирать изделия в группы одинаковой сложности (Ксл,=1). В других случаях для механических цехов при определении коэффициента Ксл, учитывают главным образом различие в точности и чистоте обработке. Определив общий коэффициент приведения Kо для каждого изделия группы, определяют их приведенные программы путем умножения заданной программы на коэффициент Kо: Nпр.i .= Ni ·Kо, где Ni - годовая программа выпуска; Kо - общий коэффициент приведения. В результате определения приведенной программы взамен заданного количества изделий с обширной номенклатурой получается сокращенная и ограниченная номенклатура, но условным количеством изделий, по которому ведут дальнейшие расчеты; приведение программы позволяет их упростить. Следует иметь в виду, что общая масса изделий, заданных по программе, остается без изменений и все показатели в расчетах должны быть отнесены к заданной массе, а не к массе условного количества изделий, полученного в результате приведения. Рассчитываем для изделия Г Аналогично рассчитываем для изделия Д и Е. И заносим результаты в таблицу 2. Табл. 2

Полученную Nпр по цеху округляем до 5600 шт., тогда по участку программа составляет 1400 шт. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Н.контр. |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Утв. |

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

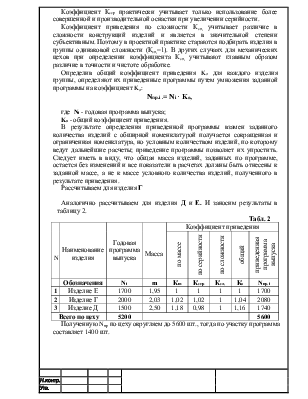

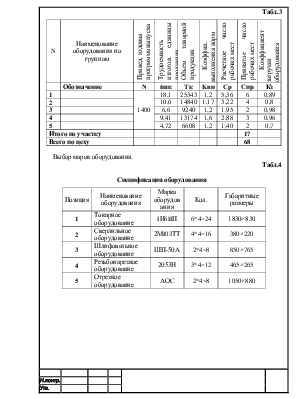

2. Выбор и определение количества основного оборудования При разработке проекта серийного (непоточного) производства по заданному техпроцессу, когда известны типоразмеры используемого оборудования и трудоемкость по операциям, расчет ведется по каждому типоразмеру оборудования. Ср = Тк /(Fдо · Kвн ), где Ср - расчетная величина потребного количества основного (технологического) оборудования; Тк - трудоемкость обработки годового количества всех деталей на станках данного типоразмера в нормо-часах; Fдо - действительный (расчетный) годовой фонд времени работы оборудования, станков-часов; Kвн - коэффициент выполнения норм, он равен 1,2. Трудоемкость обработки Т к определяется по формуле: Т к = tшк · Ni, где Ni - годовая программа деталей обрабатываемых на оборудовании, штук; tшк - штучно-калькуляционная норма времени на обработку единицы продукции, час; Годовой действительный фонд времени работы оборудования в часах Fдо = Д · S· q· (1 - 0.01 β), где Д - число рабочих дней в году; S- сменность работы оборудования; q- продолжительность смены, час; β - процент потерь времени работы оборудования на ремонт (для металлорежущего оборудования 3-6%, для рабочих мест-верстаков, стендов-0%). Полученное расчетом количество станков (рабочих мест) округляем | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.