Далее необходимо выбрать способы складирования лесоматериалов.

Выбор способов складирования лесоматериалов.

Запасы сырья на лесных складах размещают в штабелях, поленницах и кучах. Размер и конструкция штабеля должны гарантировать безопасные условия труда, обеспечивать сохранность уложенных лесоматериалов и соответствовать техническим возможностям оборудования.

Различают несколько видов штабелей:

- плотный штабель: Δ ≈ 0,7; наибольшая вместимость, самое медленное просушивание;

- рядовый штабель: Δ ≈ 0,45; наименьшая вместимость, наилучшая циркуляция воздуха, самое быстрое просушивание, ручная укладка лесоматериалов в штабель;

- плотно-рядовый штабель: Δ = 0,45 - 0,7; компромиссный вариант между плотным и рядовым штабелями;

- пачковый штабель: Δ ≈ 0,6; для формирования штабеля используются краны со стропами или лебёдки, наиболее часто пачковый штабель применяется при необходимости разделения лесоматериалов по каким - либо признакам.

- пакетный штабель: Δ = 0,6 - 0,65; применяется для подготовки лесоматериалов к сплаву.

где: Δ – коэффициент полнодревесности, принимается в зависимости от вида складирования лесоматериалов.

Для складирования лесоматериалов выбираем следующие виды штабелей:

- для круглых лесоматериалов: плотно-рядовый штабель, Δ = 0,55;

- для пиломатериалов: плотно-рядовый штабель, Δ = 0,7;

Для складирования измельчённых лесоматериалов применяют закрытые и открытые склады.

На закрытых складах применяется метод складского учёта FIFO. Как правило на закрытых складах используют бункеры силосного типа, что позволяет обеспечить лучшую сохранность щепы и равномерность её выгрузки. Однако, бункер имеет ряд серьёзных недостатков, как примерзание щепы к стенкам бункера и его ограниченная ёмкость.

На открытых складах технологическая щепа храниться в разнообразных кучах.

Коэффициенты полнодревесности щепы:

- Δ = 0,36; при свободной погрузке;

- Δ = 0,36 - 0,55; при утрамбовке;

- Δ = 0,4; при погрузке в автомобиль;

- Δ = 0,42; при приёмке.

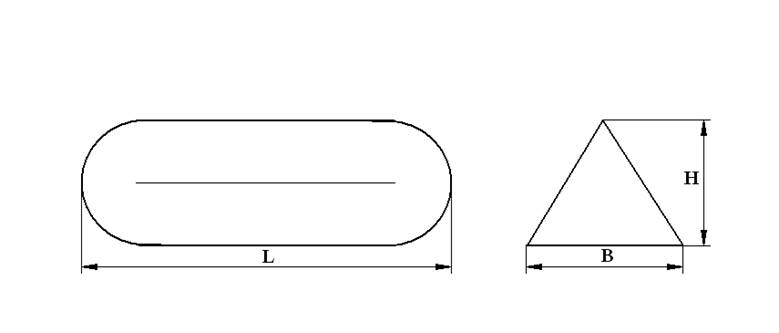

Для хранения технологической щепы применяем открытый склад и следующий вид кучи с Δ = 0,36. Вид кучи показан на рисунке 2.

Рис. 2. Вид кучи для хранения технологической щепы.

Выбор грузоподъёмной техники для разгрузки, складирования и погрузки лесоматериалов.

На лесопромышленных складах используют различные виды грузоподъёмной техники. Выбор грузоподъёмной техники зависит от ряда условий, как-то:

- тип лесопромышленного склада;

- годовой грузооборот;

- вид лесоматериалов;

- место расположения склада;

- вид транспорта, которым осуществляется доставка лесоматериалов;

- вид транспорта, на который осуществляется отгрузка готовой продукции.

Наиболее часто для круглых лесоматериалов и пиломатериалов применяются разнообразные виды кранов: портальные, башенные, мостовые, козловые, консольно-козловые; а также разнообразные погрузчики на колёсном ходу.

Для разгрузки и погрузки щепы наиболее часто используются различные транспортёры: ленточные, скребковые; а также пневмотранспортные установки.

Поскольку склад является вводно-сухопутным, доставка лесоматериалов осуществляется водным транспортом, а отгрузка производится на автомобильный транспорт, годовой грузооборот довольно велик и составляет 300 тыс. м3, целесообразно использовать портальные и консольно-козловые краны для круглых лесоматериалов и для пиломатериалов, а для технологической щепы - пневмотранспортные установки.

Использование данной техники позволяет значительно уменьшить площадь лесопромышленного склада за счёт отсутствия развитой сети проездов и дорог, которая понадобилась бы при использовании в качестве грузоподъёмной техники погрузчиков на колёсном ходу.

Для разгрузки круглых лесоматериалов, щепы и пиломатериалов будет использоваться портальный кран, а для погрузки кранконсольно-козловой кран КСК-32. Технические характеристики консольно-козлового крана КСК-32 приведены ниже.

Технические характеристики консольно-козлового крана КСК-32:

|

Грузоподъёмность в пролёте, т…………………………………………………………… |

32 |

|

Грузоподъёмность на консолях, т………………………………………………………... |

32 |

|

Длина пролёта, м………………………………………………………………………….. |

42 |

|

База крана, м……………………………………………………………………………….. |

12 |

|

Масса крана, т……………………………………………………………………………… |

106 |

|

Колёса тележек: |

|

|

- количество колёс, шт..................................................................................... |

8 |

|

- диаметр колеса, м…………………………………………………………... |

- |

|

Максимальная нагрузка на колесо тележки крана, кН………………………………….. |

320 |

|

База тележек, м…………………………………………………………………………….. |

1,0 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.