Заготовку для корпуса получают литьём в земляные формы со стержневой формовкой. Чугун, расплавленный для заливки из воронки выпускают в поворотный ковш, который имеет снаружи стальной кожух, внутри он доутириван огнеупорным кирпичом. В них происходит формовка, заливка и выбивка заготовки. Конфигурация наружного контура и внутренних поверхностей не вызывает значительных трудностей при получении заготовки. Внутренняя полость выполняется стержнем. Отливку не подвергают термообработке. После всего вышеперечисленного - зачищают заусенцы. После очистки и контроля отливку направляют в механический цех для обработки.

2.2.2 Определение припусков и допусков по стандартам. Расчет размеров и массы заготовки, коэффициента использования материала

Материал – ВЧ 45

Точность отливки – 9-4-10-10 по ГОСТ 26645-85

Таблица 2.2−Назначение допусков и припусков на отливку

|

Номиналь ный размер |

Шерохо ватость обраб. пов. детали, мм |

Допуск на заг. с указанием предельных отклонений |

Основной припуск, мм |

Дополнительные припуски |

Расчетный припуск, мм |

||||||

|

Смещ. по поверхности разъемов штампов |

Изогнутость и др. отклонения формы |

Откланение меж-осевого расстояния |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||||

|

Ø90Н7(+0,035) |

2,2 |

0,24 |

2,4 |

4 |

0,4 |

3,1 |

3,5 |

||||

|

110±0,3 |

2,4 |

0,24 |

2,4 |

4 |

0,4 |

1,9 |

2,3 |

||||

|

110d11( |

2,4 |

0,24 |

2,4 |

4 |

0,4 |

2,1 |

2,5 |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

110d11( |

2,4 |

0,24 |

2,4 |

4 |

0,4 |

2,1 |

2,5 |

|

|

45±0,3 |

2,0 |

0,24 |

2,0 |

4 |

0,4 |

1,6 |

2,0 |

|

|

16±0,2 |

1,4 |

0,24 |

1,6 |

4 |

0,4 |

1,4 |

1,8 |

|

|

64±0,3 |

2,2 |

0,24 |

2,4 |

4 |

0,4 |

2,4 |

2,8 |

|

Таблица 2.3−Расчёт размеров заготовки

|

Размер, выдержи-ваемый при обработке заданной поверх-ности детали, мм |

Допуск на размер детали, мм |

Шерохова-тость обрабаты-ваемой поверх-ности, Ra, мм |

Допуск на размеры заготовки, мм |

Расчётный припуск, мм |

Размер заготовки (расчёт), мм |

Исполнительный размер заготовки с допуском, мм |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Ø90Н7(+0,035) |

0,035 |

1,6 |

2,4 |

3,5 |

90-(2·3,5)=83 |

83(+0,035) |

|

110±0,3 |

0,6 |

12,5 |

2,4 |

2,3 |

110+(2,3·2)=114,3 |

114,3±0,3 |

|

110d11( |

0,2 |

6,3 |

2,4 |

2,5 |

110+(2,5·2)=116 |

115( |

|

110d11( |

0,2 |

6,3 |

2,4 |

2,5 |

110+(2,5·2)=116 |

115( |

|

45±0,3 |

0,6 |

12,5 |

2,0 |

2,0 |

45+2=47 |

47±0,3 |

|

16±0,2 |

0,4 |

6,3 |

1,6 |

1,8 |

16+(1,8∙2)=19,6 |

19,6±0,2 |

|

64±0,3 |

0,6 |

12,5 |

2,4 |

2,8 |

64+2,8=66,8 |

66,8±0,3 |

Расчет массы спроектированной заготовки:

mз=mд+mотх.мех.обр., (2.1)

где mотх.мех.обр – масса удаляемого в процессе механической обработки слоя металла, кг.

mотх.мех.обр =Vотх.*ρ, кг (2.2)

где Vотх. – суммарный объём удаляемых в процессе механической обработки фигур, мм3;

ρ - плотность материала заготовки, кг/мм3; ρВЧ=7,2·10-6 кг/мм2.

Размеры фигур устанавливаются на основе размеров обработки и табличных припусков.

Определение объема удаленных фигур:

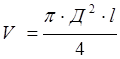

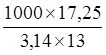

, (2.3)

, (2.3)

где Д – диаметр заготовки, мм;

l – длина заготовки, мм.

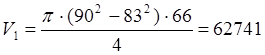

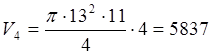

мм3

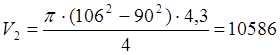

мм3

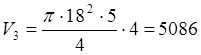

мм3

мм3

мм3

мм3

мм3

мм3

Vобщ =V1+V2+V3+V4 (2.4)

Vобщ = 62741+10586+5086+5837= 84250мм3

mотх.мех.обр = 84250· 7,1· 10-6 = 0,6кг

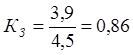

mз= 3,9+0,6 = 4,5кг

Коэффициент использования заготовки:

(2.5)

(2.5)

где mЗ – масса рассчитанной заготовки, кг;

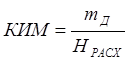

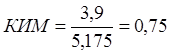

Пересчитанный коэффициент использования материала:

,

(2.6)

,

(2.6)

где Нрасх – пересчитанная норма расхода материала, кг (см. п.1.3, формула 1.6):

Нрасх = 4, 5+0,15· 4, 5 = 5,175мм3

КИМ получился такой же как в базовом, следовательно, принимаем данную заготовку.

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового технологического процесса и составлениепоследовательности обработки для проектируемого техпроцесса

Перечень операций базового технологического процесса:

010 Токарная с ЧПУ

(станок модели16К20Ф3)

1Точить уши

020 Токарная с ЧПУ

(станок модели16К20Ф3)

1 Подрезать торец Д, выдержав размер 113-1 2Расточить отверстие 1

3 Точить канавку, выдерживая размеры 2,3,4

4 Точить канавку, выдерживая размеры 2,3,5

5 Точить фаску 2×45о со стороны торца Д

030 Токарная с ЧПУ

(станок модели16К20Ф3)

1Подрезать торец Е выдержав размер 6 за 2 прохода

2 Точить фаску 2×45о со стороны торца Е

040 Фрезерная с ЧПУ

(станок модели ГФ2171)

1 Фрезеровать поверхность Б по контуру ,выдержав размеры 7,8 за 2 прохода

2 Фрезеровать поверхность Ж за 2 прохода, выдержав р-р 64±0,3

3 Центровать последовательно 4 отв. 9, выдержав Ø6,3+0,1

4 Сверлить последовательно 4 отв. 9, выдержав Ø10,2+0,1

5 Цековать последовательно 4 поверхности З, выдержав размер 10

6 Зенкеровать последовательно 4 отв. 9

7 Зенкеровать последовательно 4 отв. 9, выдержав размер 12

050 Вертикально-сверлильная

(станок модели 2Н135)

1Цековать 4 поверхности И последовательно выдержав размер13

Недостатком базового технологического процесса является: использование ряда универсальных станков для обработки отверстий и поверхностей. С целью концентрации операций и уменьшением численности рабочих и рабочего времени заменяем станок 16К20 на станок 1П426ДФ3 и объединяем операции 020, 030,040 в одну.

Таким образом, проектируемый технологический процесс будет выглядеть следующим образом:

010Токарная с ЧПУ

(станок модели1П426ДФ3 )

1Точить поверхность 17

2 Подрезать торец 16, выдержав размер 112,3-1 3Расточить отверстие 1 Ø90

4 Точить канавку2, выдерживая размеры 2,3,4

5 Точить канавку3, выдерживая размеры 2,3,5

6 Точить фаску 15 2×45о со стороны торца 16

020 Фрезерная с ЧПУ

(станок модели ГФ2171)

Установ А

1Фрезеровать торец Е выдержав размер 6

2 Расточить фаску 14

3 Фрезеровать поверхность Б по контуру ,выдержав размеры 7,8 за 2 прохода

4 Фрезеровать поверхность Ж за 2 прохода, выдержав размер 64±0,3

5 Центровать последовательно 4 отв. 9, выдержав Ø6,3+0,1

6 Сверлить последовательно 4 отв. 9, выдержав Ø10,2+0,1

7 Цековать последовательно 4 поверхности З, выдержав размер 10

8 Зенкеровать последовательно 4 отв. 9, выдержав размер Ø13+0,18

9 Зенкеровать последовательно 4 отв. 11, выдержав размер 12

Установ Б

10Цековать 4 поверхности И последовательно выдержав размер13

2.3.2 Выбор и обоснование технологических баз

В качестве черновой базы для первой операции выбирается наружная поверхность и один из торцов; торец-(три степени свободы – установочная база), ось детали-(две степени свободы –двойная опорная база) на данной операции происходит обработка нескольких поверхностей. На операции 020 используется специальное приспособление.

На этой операции в качестве чистовой базы для 020 операции выбирается внутренняя поверхность и один из торцов и наружная поверхность; ось детали-(две степени свободы –двойная опорная база) ,торец-(одна степень свободы –опорная база), наружная поверхность-( одна степень свободы –опорная база)

на данной операции происходит обработка нескольких поверхностей.

В качестве чистовых технологических баз следует принимать те элементы детали, которые являются базами конструкторскими и измерительными, что уменьшает погрешность базирования, т.к. выполняется принцип совмещения баз.

2.3.3 Выбор оборудования и технологической оснастки

|

Номер опера-ции |

Код и модель станка |

Наименование станка |

Стои- мость станка, млн.руб. |

Паспортные данные |

||||

|

Габаритные размеры, мм |

Характе-ристика привода |

Мощ-ность, кВт |

Ряд частот. мин-1 |

Ряд подач, мм/об |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

010 |

3811381361 1П426ДФ3 |

Токарный с ЧПУ |

93309050 |

3550×2400 |

Эл. привод |

22 |

12,5-2500 |

1-1600 0,5-3000 б/с |

|

020 |

381611ХХХХ ГФ2171 |

Фрезерный с ЧПУ |

147306050 |

3680×4120×1750 |

Эл. привод |

13 |

40-2000 |

б/с |

Таблица 2.4 – Выбор оборудования.

Таблица 2.5 – Выбор технологической оснастки

|

Номер опе рации |

Приспособление |

Режущий инструмент |

Вспомогательный инструмент |

Измерительный инструмент |

||||

|

Наименование |

Код |

Наименование |

Код |

Наименование |

Код |

Наименование |

Код |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Продолжение таблицы 2.5

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

010 |

Трёхкулачковый самоцентрирующий патрон |

396110 |

Контурный резец ВК8 |

392191 |

Резцедержатель |

392819 |

Штангенциркуль-2 |

393312 |

|

|

Нутрометр |

393458 |

||||||||

|

Резец расточной ВК8 |

392152 |

||||||||

|

Резец расточной ВК6 |

392152 |

Шаблоны |

393610 |

||||||

|

Резец расточной ВК4 |

392133 |

||||||||

|

Резец канавочный ВК8 |

392195 |

||||||||

|

020 |

Приспособление станочное |

396100 |

Фреза торцовая ВК8 |

39 1890 |

Втулка переходная |

392870 |

Штангенциркуль-2 |

393312 |

|

|

Резец расточной ВК8 |

392152 |

||||||||

|

Патрон цанговый |

392810 |

||||||||

|

Оправка |

392870 |

||||||||

|

Фреза концевая ВК8 |

391853 |

Скоба |

393458 |

||||||

|

Фреза концевая Р6М5 |

391821 |

||||||||

|

Штангенциркуль-1 |

393311 |

||||||||

|

Сверло Р6М5 |

391242 |

||||||||

|

Пробка |

393141 |

||||||||

|

Сверло спиральное Р6М5 |

391290 |

Штангенглубиномер |

393332 |

Окончание таблицы2.5

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||||||

|

Зенкер Р6М5 |

391612 |

|||||||||||||

|

Зенкер Р6М5 |

391612 |

|||||||||||||

|

Зенкер ВК8 |

391622 |

|||||||||||||

|

Зенкер Р6М5 |

391612 |

|||||||||||||

2.4 Разработка операционного технологического процесса

2.4.1 Определение межоперационных припусков и операционных

размеров

Таблица 2.9 – Определение последовательности обработки детали.

|

Последовательность механической обработки Ø90Н7 |

Точность обработки |

Способ базирования детали в приспособлении |

Расчет погрешности установки,Eу мм |

||

|

Квалитет с допуском |

Шераховато-сть, Rа, мкм |

||||

|

Отливка |

____ |

200 |

Базируем в трёхкулачком патроне по наружному диаметру с упором в торец |

______ |

|

|

Черновое растачивание |

Н13(0,54) |

12,5 |

Без переустановки детали с заменой инструмента |

Еу=0,12 |

|

|

Получистовое растачивание |

Н10(0,14) |

6,3 |

Без переустановки детали с заменой инструмента |

|

|

|

Чистовое растачивание |

Н8(0,054) |

2,5 |

Без переустановки детали с заменой инструмента |

Еу=0,006 |

|

|

Тонкое растачивание |

Н7(0,035) |

0,8 |

Без переустановки детали с заменой инструмента |

Еу=0,006 |

|

Погрешность установки:

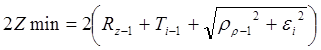

![]() (2.7)

(2.7)

где EБ – погрешность базирования, мм;

EЗ – погрешность закрепления, мм; Eз=0,12мм

Eу=![]()

Таблица 2.10 – Аналитический расчет припусков, мм

|

Переходы механической обработки поверхности Ø90Н7 |

Rz |

h |

ρ |

EУ |

Расчет-ный припуск 2Zmin |

Расчет-ный размер Dp |

Допуск |

Предельный размер |

Предельный припуск |

||

|

d |

dmax |

2Zminпр |

2Zmaxпр |

||||||||

|

Отливка |

0,1 |

1,201 |

__ |

___ |

86,419 |

2,4 |

86,419 |

84,019 |

— |

— |

|

|

Черновое растачивание |

0,05 |

0,05 |

0,072 |

0,12 |

2,814 |

89,233 |

0,540 |

89,233 |

88,693 |

2,814 |

4,674 |

|

Получистовое растачивание |

0,035 |

0,04 |

0,06 |

0,006 |

0,344 |

89,578 |

0,140 |

89,578 |

89,438 |

0,344 |

0,744 |

|

Чистовое растачивание |

0,020 |

0,025 |

0,048 |

0,006 |

0,271 |

89,848 |

0,054 |

89,848 |

89,794 |

0,271 |

0,357 |

|

Тонкое растачивание |

0,005 |

0,01 |

0,024 |

0,006 |

0,187 |

90,035 |

0,035 |

90,035 |

90,00 |

0,187 |

0,206 |

|

Суммарный припуск: |

3,616 |

5,981 |

|||||||||

![]() (2.8)

(2.8)

ρсм = Т/2 = 2,4/2 = 1,2мм

ρкор = Δк ∙D = 0,7∙90 = 63 мкм = 0,063мм

![]() мм

мм

ρчерн=1,201∙0,06=0,072 мм

ρпол=1,201∙0,05=0,06 мм

ρчист=1,201∙0,04=0,048 мм

ρтонкое=1,201∙0,02=0,024 мм

(2.9)

(2.9)

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Проверка правильности произведенных расчетов:

2Zomax - 2Zomin = TДз - ТДД

5,981-3,616 = 2,4 - 0,035

2,365= 2,365

2Zoном = 2Zomin + ВДз - ВДД = 3,616 +1,4- 0,035 = 4,981мкм

Дзном = ДДном - 2Zoном = 90- 4,981= 85,019мм

Схема расположения припусков представлена на рисунке 2.1

Таблица 2.11 – Табличный расчет припусков.

|

Переходы механической обработки поверхности 110d11( |

Точность обработки |

Припуск табличный, Z, мм |

Расчёт размеров заготовки d или D, мм |

||

|

квалитет |

Допуск, мм |

Шероховатость Rа, мкм |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Фрезерование получистовое |

d11 |

0,22 |

6,3 |

1,4 |

110 |

|

Фрезерование черновое |

h13 |

0,54 |

12,5 |

3,6 |

110+1,4=111,4 |

|

Отливка |

— |

2,4 |

200 |

— |

111,4+3,6=115 |

2.4.2 Определение режимов резания на проектируемые операции.

Сводная таблица режимов резания

Аналитический расчет режимов резания.

Операция 010.

Токарная с ЧПУ.

Дано:

Станок - 1П426ДФ3

Материал заготовки – высокопрочный чугун ВЧ45 по ГОСТ1412-85;

Обработка – Окончательная

Вид механической обработки – Точить торец.

D = 106 мм, d =90 мм, t = 2,3мм, lрез=8мм.

Решение

1 Выбор режущего инструмента

Для обработки принимаем токарный проходной упорный отогнутый резец с углом в плане 900 оснащенный пластинкой из твердого сплава (по ГОСТ 18879-73)

Материал режущей части ВК8.

Сечение державки H×B=25×25

Геометрические параметры

γ=100, α=80, R=0,5 мм, φ=900 , λ=00

2 Расчет режимов резания а) Глубина резания t =hмм

t =2,3мм б) Подача:

рекомендуемая: So = 0,3-0,5 мм/об принимаемая: So =0,3 мм/об в) Стойкость:

Т=60 мин г) Скорость резания:

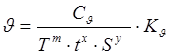

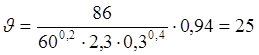

(2.10)

(2.10)

где С![]() = 86;

= 86;

m = 0,20; х = -;

y=0,40;

Кν = Кмν ∙ Кпν ∙ Кuν, (2.11)

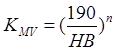

(2.12)

(2.12)

где n=1,25;

Кпν=0,85;

Кuν=0,83;

Кν=1,34∙0,85∙0,83=0,94

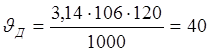

м/мин д) Частота вращения:

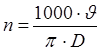

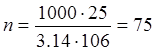

м/мин д) Частота вращения:

,

(2.13)

,

(2.13)

мин-1

мин-1

корректировка по паспорту станка: n=120 мин-1 е) Действительная скорость резания:

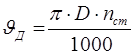

,

(2.14)

,

(2.14)

м/мин з) Силу резания:

м/мин з) Силу резания:

Pz = 10 · Cp· tx · Sy · υn · Kp (2.15)

где Ср = 139; х = 1;

y = 1,0;

n = 0;

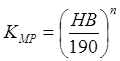

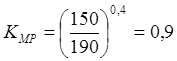

(2.16)

(2.16)

Kp = Kmp · Kγp · Kφp · Kλp ·Krp (2.17)

Где Kγp = 1;

Kφp = 0,89;

Kλp = 1;

Kp = 0,9· 1·0,89 · 1 = 0,801

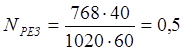

Pz = 10 · 139 · 2,31 · 0,31 · 400 · 0,801 = 768Н к) Мощность резания:

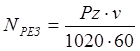

(2.18)

(2.18) кВт л) Проверочный расчет мощности:

кВт л) Проверочный расчет мощности:

Nрез≤1,2Nдв∙η 2.19)

Nдв=22 кВТ

η=0,7

0,5≤1,2∙22∙0,7

0,5≤18,4

3 Машинное время а) Длина резания:

lрез = 106-90=8мм б) Длина рабочего хода:

Lр.х. = lрез + y + Δ (2.20)

y = t · ctg 900 = 2,3 · 0 = 0

Δ = 2÷3мм

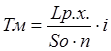

Lр.х.=8 + 0 + 2 = 10мм в) Машинное время:

(2.21)

(2.21)

мин

мин

Табличный расчет режимов резания.

Операция 020.

Фрезерная с ЧПУ.

Дано:

Станок – ГФ2171

Материал – высокопрочный чугун ВЧ45 по ГОСТ 1412 – 85.

Обработка – окончательная.

Вид обработки – Зенкеровать отверстие

D = 10,2 мм, d=13мм, l рез = 11мм

Решение

1 Выбор режущего инструмента

Принимаем зенкер с углом φ=600 (ГОСТ 12489-71), оснащенный пластиной из быстрорежущей стали Р6М5.

Геометрические параметры

γ=150, α=80, ω=100, φ=600

2 Расчет режимов резания

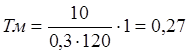

1 Глубина резания, t, мм

t =  мм

(2.22)

мм

(2.22)

2 Подача, Sо, мм/об рекомендуемая: Sо = 0,7-0,9 мм/об принимаемая: Sо = 0,8 мм/об

3 Стойкость Т, мин

Т =30 мин-1

4Скорось резания Vрез,м/мин

Vрез = Vтабл∙ К1∙К2∙К3, м/мин (2.23)

где Vтабл=15 м/мин; К1= 1,0; К2= 1,15; К3= 1,0

V рез= 15∙1∙1,15∙1=17,25м/мин

5 Частота вращения n, мин-1

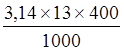

n= ,

мин-1

,

мин-1

n= =

422 мин-1

=

422 мин-1

Корректируем n=400 мин-1

6 Действительная скорость резания Vд, м/мин

Vд= ,

м/мин

,

м/мин

Vд= =16

м/мин

=16

м/мин

7 Проверочный расчёт по мощности станка:

![]()

Р![]() кг

кг

К![]()

Ро=63∙1=63 Н

63Н≤13000Н

8 Проверочный расчет мощности:

Nрез=Nтабл ∙КW ∙![]() кВТ

(2.24)

кВТ

(2.24)

КW=1

Nтабл=2,88

Nрез=2,88∙1∙![]() =0,04кВт

=0,04кВт

η=0,8

0,04≤1,2∙13∙0,8

0,04≤12,48

3 Машинное время

1 Длина резания:

Lрез = 11мм

2 Длина рабочего хода

Lр.х.= Lрез + y + Δ

y = t · ctg 600 = 1,4 · 0,6 = 0,84

Δ = 2÷3мм

Lр.х.= 11 + 0,84+ 2 = 13,84мм

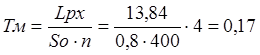

3 Машинное время

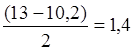

мин

мин

Таблица 2.12 – Сводная таблица режимов резания.

|

мер операции и модель станка |

Номер позиции, перехода |

Наименование установа, суппорта, перехода |

D или В, мм |

t, мм |

lРЕЗ, мм |

LРХ, мм |

i |

Подача |

n, мин-1 |

v, м мин |

ТО, мин |

ТМВ, мин |

|

|

SО, мм об |

SМ, мм мин |

||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

010 1П426ДФ3 |

1 |

Точить уши |

243 |

0,2 |

16 |

18 |

1 |

0,5 |

50 |

100 |

76 |

0,36 |

|

|

2 |

Подрезать торец |

106 |

2,3 |

8 |

11 |

1 |

0,3 |

60 |

200 |

67 |

0,19 |

||

|

3 |

Расточить отв. черновое |

88,693 |

2,337 |

66 |

116 |

1 |

0,25 |

75 |

300 |

83,5 |

1,54 |

||

|

4 |

Расточить отв. получистов |

89,438 |

0,372 |

66 |

116 |

1 |

0,2 |

60 |

300 |

84 |

1,93 |

||

|

5 |

Расточить отв. чистовое |

89,794 |

0,178 |

66 |

116 |

1 |

0,15 |

49,5 |

330 |

93 |

2,34 |

||

|

6 |

Расточить отв. тонкое |

90 |

0,103 |

66 |

116 |

1 |

0,09 |

17 |

350 |

99 |

3,68 |

||

|

7 |

Расточить канавку |

93,5 |

2,2 |

1,75 |

5 |

1 |

0,15 |

30 |

200 |

58,7 |

0,17 |

||

|

8 |

Расточить канавку |

93,5 |

2,2 |

1,75 |

5 |

1 |

0,15 |

30 |

200 |

58,7 |

0,17 |

||

|

9 |

Расточить фаску |

94 |

2 |

2 |

5 |

1 |

0,15 |

30 |

200 |

59 |

0,17 |

||

|

10,55 |

1,77 |

||||||||||||

Окончание таблицы 2.12

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

||

|

020 ГФ2171 |

1 |

Фрезеровать торец |

106 |

2,3 |

110 |

120 |

1 |

0,3 |

45 |

150 |

94,2 |

0,27 |

|||

|

2 |

Расточить фаску |

94 |

2 |

2 |

5 |

1 |

0,15 |

30 |

200 |

59 |

0,17 |

||||

|

3 |

Фрезеровать поверхность Б |

32 |

2,5 |

110 |

131 |

8 |

0,4 |

120 |

300 |

83,2 |

8,74 |

||||

|

4 |

Фрезеровать поверхность Ж |

25 |

2,8 |

25 |

30 |

2 |

0,1 |

80 |

800 |

62,8 |

0,75 |

||||

|

5 |

Центровать отв, 9 |

6,3 |

3,15 |

2,5 |

6 |

4 |

0,2 |

138 |

690 |

13,6 |

0,17 |

||||

|

6 |

Сверлить отв. 9 |

10,2 |

5,1 |

16 |

22 |

4 |

0,4 |

276 |

690 |

22 |

0,31 |

||||

|

7 |

Цековать поверхность З |

30 |

2 |

30 |

35 |

4 |

0,45 |

67,5 |

150 |

18,84 |

2,07 |

||||

|

8 |

Зенкеровать отв. 9 |

13 |

1,4 |

16 |

20 |

4 |

0,5 |

125 |

250 |

10,2 |

0,64 |

||||

|

9 |

Зенкеровать отв. 11 |

18 |

5 |

5 |

10 |

4 |

0,45 |

67,5 |

150 |

8,4 |

0,59 |

||||

|

10 |

Цековать поверхность И |

30 |

1,8 |

30 |

35 |

4 |

0,45 |

67,5 |

150 |

18,84 |

2,07 |

||||

|

15,78 |

5,78 |

||||||||||||||

2.4.3 Нормирование проектируемой операции. Сводная таблица норм времени

010 Токарная с ЧПУ

1. Основное время обработки:

Тмо=0,36+0,19+1,54+1,93+2,34+3,68+0,17+0,17+0,17=10,55мин

2. Машинное вспомогательное время:

Тмв=0,14+0,1+(0,06∙12)+0,04+(0,07∙11)=1,77 мин

3. Время цикла автоматической работы станка:

ТЦа=Тмо+Тмв (2.24)

ТЦа= 10,55+1,77=12,32 мин

4. Вспомогательное время:

Тв= tус+ tуп+ tизм (2.25)

где tус – время на установку и снятие заготовки, мин;

tУП – время на приемы управления станком;

tИЗМ – время на измерение;

tус=tуст+tзаж=0,10+0,27=0,37 мин

tуп=tвк.отк+tщ=0,04+0,03=0,07 мин

tизм=0,32+0,28+(0,12∙4)=1,08 мин

Так как время на измерение перекрывается временем цикла автоматическим, то в дальнейших расчетах его не учитывают.

Тв=0,37+0,07=0,44 мин

5. Оперативное время обработки:

Топ=ТЦа+Тв (2.26)

Топ=12,32+0,44=12,76 мин

6. Время на организацию технического обслуживания:

αОБС=8% αОТЛ=8%

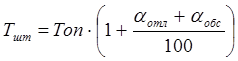

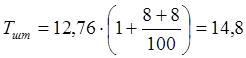

7. Штучное время:

(2.27)

(2.27)

мин

мин

8. Подготовительно-заключительное время:

Тпз=ТпзОРГ+ТпзНАЛ (2.28)

а) Подготовительно-заключительное время на организационные моменты, мин:

ТпзОРГ=tпол+tозн+tи-ж (2.29)

tпол=8 мин

tозн=2 мин

tи-ж=2 мин

ТпзОРГ=8+2+2=12 мин б) Подготовительно-заключительное время на наладку станка, мин:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.