|

|

|

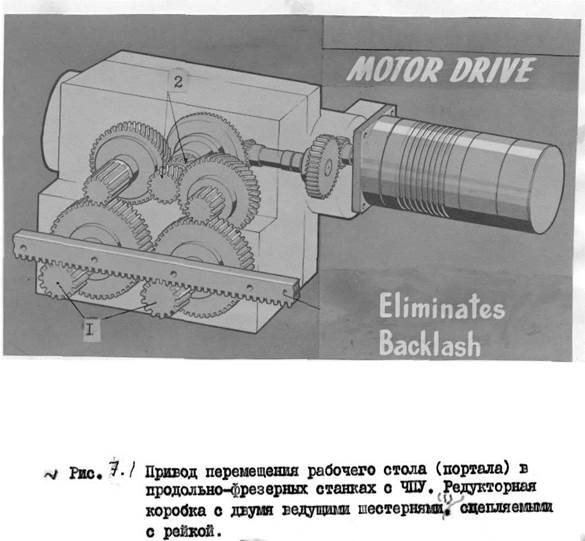

4) Разработку специальных двухсторонних синхронизированных приводов подач (например, для перемещения портала или стойки) при достаточно большой ширине стола.

5) Разработку специальных вакуумных приспособлений для закрепления плоских деталей на столе станка.

6) Разработку отсасывающих устройств для удаления стружки в процессе обработки.

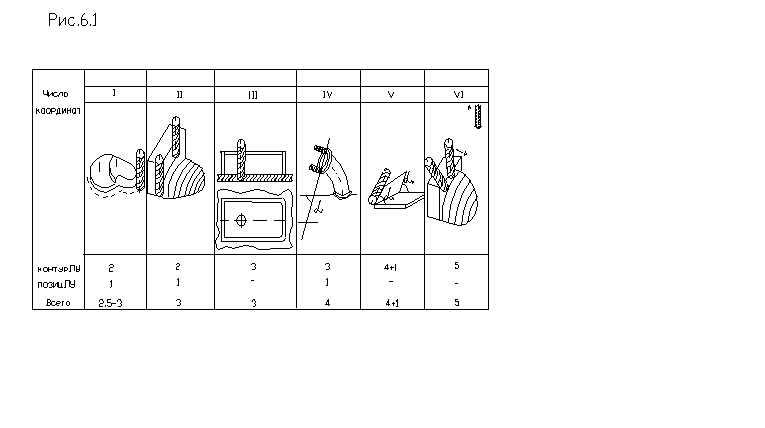

Наибольшее влияние на компоновку в целом и конструкцию отдельных узлов фрезерного станка оказывает число управляемых координат. C увеличением их числа технологические возможности станка увеличиваются, но одновременно усложняется конструкция, растет стоимость, уменьшается жесткость и надёжность станка, усложняется его ремонт и эксплуатация. Поэтому к выбору станков с ЧПУ по количеству управляемых координат подходят очень осторожно, подвергая тщательному анализу геометрию поверхностей деталей, которые намечены к обработке. Число возможных одновременно управляемых координат на современных станках с ЧПУ колеблется от 3-х до 12-ти. Большое число координат встречается во фрезерных станках с несколькими шпиндельными головками, которые могут работать одновременно.

На рис. 13 представлены примеры методов фрезерования различных поверхностей и число управляемых координат, необходимых для их выполнения.

|

|

Рис.13. Примеры методов фрезерования различных поверхностей и число управляемых координат, необходимых для их выполнения.

Первый пример – обработка плоских кулачков, имеющих постоянную или ступенчатую толщину. Для обработки таких поверхностей достаточно иметь контурное программное управление по двум координатам. Третья координата может иметь позиционное управление. Она служит только для установки инструмента на заданный размер по координате Z. Такую систему называют 2,5 координатной.

Второй пример – обработка сложных объемных поверхностей строчками. При этом используется фреза, конец которой имеет сферическую форму. Для такой обработки необходимо контурное программное управление по двум координатам. Третья – может иметь позиционное управление для перемещения на строку. Обработка таким методом не требует дорогостоящих многокоординатных станков, но она очень непроизводительна.

Третий пример – обработка концевой цилиндрической фрезой прямоугольных, треугольных и другой формы колодцев (ячеек) в панелях, лонжеронах и других аналогичных деталях. Эти колодцы, в большинстве случаев, имеют прямые рёбра и плоское дно. Для их обработки достаточно было бы иметь контурное управление по двум координатам и врезание на заданную глубину в позиционном режиме. Однако по технологическим соображениям, для уменьшения коробления детали во время обработки, врезание должно осуществляться по спирали с одновременным движением по осям X,Y,Z. Таким образом, для данного метода фрезерования необходимо иметь одновременное контурное управление по трём координатам.

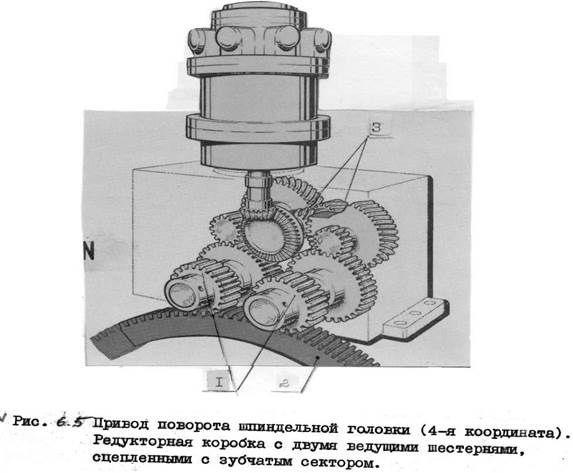

Четвёртый пример – обработка торцев цилиндрической концевой фрезой плоскостей, расположенных под углом к основанию. Для данного метода обработки необходимо контурное управление по трём координатам и позиционное управление по четвёртой (для наклона шпиндельной головки на требуемый угол).

Пятый пример – обработка торцем и боковой стороной цилиндрической концевой фрезы поверхностей деталей , имеющих наклонные (малкованные) в одной плоскости рёбра. Для этой обработки необходимо контурное управление одновременно по четырём координатам. Если наклонные рёбра замыкаются и образуют колодцы (малкованные поверхности в двух плоскостях), то необходимо иметь пять одновременно управляемых координат.

Шестой пример – обработка сложных объемных поверхностей торцем концевой фрезы, когда ось фрезы располагается по нормали к поверхности в каждой её точке. В этом случае необходимо иметь пять одновременно управляемых координат. За счет увеличения шага строки и уменьшения количества производительность обработки данного метода значительно выше относительно метода, представленного во втором примере.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.