![]() -

расстояния между кольцами жесткости.

-

расстояния между кольцами жесткости.

4. Определение частот собственных колебаний оболочек

Анализ разрушений камер сгорания показывает, что большая их часть приходится на жаровые трубы и происходит вследствие механической усталости материала и температурных напряжений. Механическая усталость связана с колебаниями оболочек, вызываемыми главным образом вибрационным горением, а температурные напряжения – их местным перегревом.

Так как оболочки камеры представляют собой тела с распределенной массой, имеющие бесчисленное множество форм собственных колебаний, то при совпадении или кратности одной из частот колебаний давления газов с частотой собственных колебаний могут развиться колебания оболочек, проходящие к появлению усталостных трещин и разрушению. Резонансные явления развиваются в том случае, когда возмущающие силы превосходят демпфирующие. С разрушением камер борятся устранением вибрационного горения, усилением оболочек в местах разрушения путем изменения формы, применением «косых» сварных швов вместо прямых, перпендикулярных оси оболочки, и другими решениями, направленными на изменение частот собственных колебаний.

Расчет камер на колебания сводится к определению частот собственных колебаний оболочек и сравнению их с частотой вынужденных колебаний.

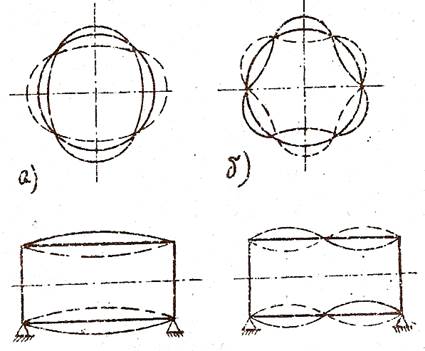

Рис. 4. Формы колебаний оболочек:

а – осесимметричные;

б – изгибные.

Частоты собственных колебаний определяются расчетом.

Круговые частоты собственных осесимметричных колебаний (рис. 4а) цилиндрической оболочки первой и второй форм вычисляются соответственно по формулам (2):

(9)

(9)

(10)

(10)

где ![]() и

и ![]() -

соответственно круговые частоты собственных осесимметричных колебаний;

-

соответственно круговые частоты собственных осесимметричных колебаний;

-

жесткость оболочек на растяжение;

-

жесткость оболочек на растяжение;

![]() -

модуль упругости материала;

-

модуль упругости материала;

![]() -

толщина оболочки;

-

толщина оболочки;

![]() -

радиус срединной поверхности оболочки;

-

радиус срединной поверхности оболочки;

![]() -

коэффициент Пуассона;

-

коэффициент Пуассона;

-

поверхностная масса срединной части оболочки;

-

поверхностная масса срединной части оболочки;

![]() -

ускорение свободного падения;

-

ускорение свободного падения;

-

безразмерное отношение.

-

безразмерное отношение.

Частоты собственных изгибных колебаний (рис. 4б) оболочек первой и второй форм вычисляются соответственно по формулам (2):

(11)

(11)

![]() (12)

(12)

Резонансные режимы оболочек камеры определяются только опытным путем, а для их устранения необходимо знать частоты собственных колебаний частей камеры.

5. Применяемые материалы

Материалы

для деталей камеры выбираются в соответствии с их температурными условиями

работы. Так как температура корпусов камеры не превышает ![]() , то

для их изготовления используются жаропрочные стали типа J2XI8H9T.

, то

для их изготовления используются жаропрочные стали типа J2XI8H9T.

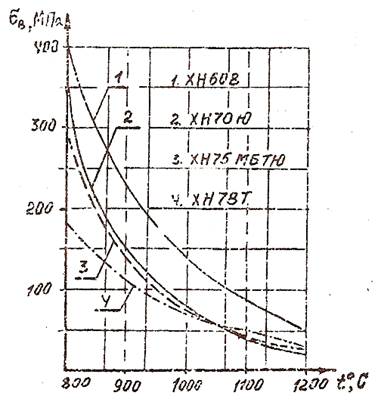

Жаровые трубы работают в окислительной среде при более высоких температурах. Поэтому они выполняются из жаростойких сплавов, которые должны удовлетворять следующим требованиям. Материал жаровых труб должен обладать высокими механическими характеристиками при рабочих температурах, быть жаростойким, пластичным и хорошо свариваться, не должен быть склонен к растрескиванию и короблению. Этим требованиям в значительной степени удовлетворяют хромоникелевые сплавы, пределы прочности которых приведены на рисунке 5.

Рис. 5. Пределы прочности жаростойких сплавов

6. Последовательность расчета

Проектировочный прочностной расчет камеры выполняется после газодинамического расчета двигателя, выбора конструктивной схемы камеры и проработки ее конструкции.

1. Толщина наружной оболочки корпуса камеры оценивается по формуле (1). Принимается стандартный листовой материал, ближайший к расчетной толщине.

2. Толщина внутренней оболочки назначается равной толщине наружной оболочки.

3. Критическое давление принимается равным:

![]()

4. Расстояние между подкрепляющими кольцами определяется по формуле (5).

При ![]() следует

принять одно кольцо и разместить его посередине оболочки.

следует

принять одно кольцо и разместить его посередине оболочки.

При ![]() следует

уменьшить

следует

уменьшить ![]() и

повторить расчет.

и

повторить расчет.

5. Количество колец жесткости определяется по формуле (6).

6. По формулам (9 – 12) вычисляются частоты собственных колебаний оболочек камеры

7. Толщина оболочек жаровой трубы принимается равной 1,0+1,5мм (по прототипу).

Уменьшение

![]() улучшает

условия охлаждения жаровой трубы и, следовательно, снижает склонность ее к

короблению. Этому способствует также применение материалов с большими

значениями коэффициента теплопроводности. Трещины в жаровых трубах чаще всего

возникают у края отверстий. Для предотвращения их образования края отверстий

полируются, а для повышения жесткости отбортовываются или усиливаются

манжетами.

улучшает

условия охлаждения жаровой трубы и, следовательно, снижает склонность ее к

короблению. Этому способствует также применение материалов с большими

значениями коэффициента теплопроводности. Трещины в жаровых трубах чаще всего

возникают у края отверстий. Для предотвращения их образования края отверстий

полируются, а для повышения жесткости отбортовываются или усиливаются

манжетами.

Литература

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.