Министерство образования Республики Беларусь

Гомельский государственный технический университет им. П.О. Сухого

Кафедра “Металлорежущие станки и инструменты”

Лабораторная работа №1

Тема : “Размерный анализ компоновок

горизонтально-фрезерного станка”

Выполнил студент группы МР-41

Проверил преподаватель:

А

Гомель 2002

Рассчитаем размерную цепь B, определяющую перпендикулярность рабочей поверхности стола горизонтально-фрезерного станка к направляющим станины в плоскости оси шпинделя. Исходя из функционального назначения станка, на исходное звено устанавливают допуск 0,03/300; при этом наклон стола допускают только в сторону станины.

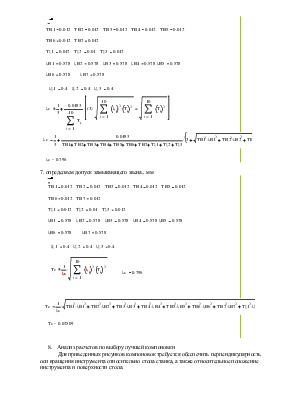

1. принимаем номинальный размер замыкающего звена &4=900

2. выделяем цепь угловых размеров, влияющих на изменение замыкающего угла &4.

B1, B2, B3, B4, B5, B6, B7 –непараллельность рабочих поверхностей станка

&1,&2,&3,&4 – перпендикулярность рабочих поверхностей станка.

3. составляем схемы размерных цепей для трех компоновок пользуясь правилом обхода по контуру.

4. составляем уравнения размерных цепей для каждой из компоновок

Компоновка 1.

&4=B6+ B7+ B1+ B2-&1+B3+&2+B4+&3+B5

Компоновка 2.

&4=B6+ B7+ B1-&1+B2+B3+&2+B4+&3+B5

Компоновка 3.

&4=B6+ B7+ B1-&1+B2+B3+&2+B4+&3+B5

5.Проверяем возможность применения вероятностного метода при решении размерной цепи, для чего определяем средний допуск составляющих размеров.

Ориентируясь на полученное значение среднего допуска, принимаем вероятностный метод.

6. Назначаем допуски составляющих звеньев, корректируя величину среднего допуска Ts и учитывая сложность изготовления и монтажа каждой детали, и определяем коэффициент λΣ.

7. определяем допуск замыкающего звена., мм

Для приведенных рисунков компоновок требуется обеспечить перпендикулярность оси вращения инструмента относительно стола станка, а также относительное положение инструмента и поверхности стола.

На схеме компоновки 1 через В1…B2, &1…&4 обозначены линейные и угловые размеры линейной цепи станка, которые имеют соответствующие погрешности в координатныхосях(горизонтальной Y и вертикальной X).

Точность к относительному положению элементов станка можно обеспечить следующим образом.

1. Автоматически после их установки на базовые поверхности и поджима к направляющим.

Для этого необходимо, чтобы линейные размеры и угловые (требование перпендикулярности), выполнялись с такой точностью, чтобы сумма погрешностей этих размеров не превышала допускаемой величины. Сборка этих узлов по данной схеме наиболее проста, нор механическая обработка усложняется предъявляемыми требованиями точности.

2. Пригонкой базовых плоскостей станины(хобота).

3. Подбором компенсаторных прокладок, клиньев.

4. Дополнительной обработкой деталей по месту, т.е по результатам измерений при сборке.

Компоновка 1 с точки зрения удобства эксплуатации, габаритных размеров, точности лучше, чем рассмотренные две других. Но окончательный результат по выбору той или иной компоновки может решить экономический расчет- схема при которой стоимость изготовления станка минимальна, и будет наилучшей.

С точки зрения удешевления сборки станка наилучшей является схема компоновки, по которой во время сборки не требуется проведения выверки, пригонки или регулировки. Узлы и детали при их установки должны сразу занимать правильное положение.

Окончательный выбор оптимальной схемы компоновки выполняют после проведения экономических расчетов.

Вывод: При выполнении данной лабораторной работы были составлены три компоновки горизонтально-фрезерного станка 6Н81 на которые наложены размерные цепи и проведен анализ оптимальной . При расчете угловых размерных цепей было видно, что размер замыкающего звена не изменился. Также бы произведен расчет вероятностным методом допуска замыкающего звена который показал, что допуск находится в пределах нормы (Tc=0.02509<T=0.03).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.