определения значений средних температур проводят тепловой расчет.

Подобрать посадку для подшипника с углом охвата 180° (d= 150 мм, l = 180 мм), работающего при п= 600 мин -1 под нагрузкой R = 58,8 кН. Вкладыш выполнен из цинкового сплава ЦАМ 10-5 с шероховатостью поверхности, соответствующей Rz1= 3,2 мкм; цапфа стальная закаленная с шероховатостью поверхности трения Rz2=1,6 мкм. Для смазывания подшипника применяется индустриальное масло И-20, имеющее при tраб = 50 °С динамическую вязкость μ= 0,017 Па∙с. Прогиб цапфы незначителен, имеют место частые остановки и пуск машины.

Окружная скорость цапфы:

Угловая

скорость

Расчет посадок для подшипников, работающих продолжительное время без остановок.

1. Определяем относительный зазор в подшипнике по формуле

![]()

![]()

2. Оптимальный зазор

![]() мм.

мм.

3. Коэффициент нагруженности подшипника находим из формулы (6)

4. Относительный эксцентриситет χ при l/d = 1.2 и CR = 2,93 находим по таблице 1[1], χ = 0,75

Таблица 1

Коэффициент нагруженности CR дня подшипников с углом охвата 180°

|

Коэффициент нагруженности CR при χ. |

|||||||

|

l/d |

0,3 |

0,4 |

0,5 |

0,6 |

0,65 |

0,7 |

0,75 |

|

0.4 |

0,0893 |

0,141 |

0,216 |

0,339 |

0,431 |

0,573 |

0,776 |

|

0,5 |

0,133 |

0.209 |

0,317 |

0.493 |

0,622 |

0.819 |

1,098 |

|

0.6 |

0,182 |

0.283 |

0.427 |

0^655 |

0.819 |

1,070 |

1,418 |

|

0,7 |

0,234 |

0,361 |

0,538 |

0,816 |

1,014 |

1,312 |

1.720 |

|

0,8 |

0,287 |

0,439 |

0,647 |

0,972 |

1,199 |

1,538 |

1,965 |

|

0,9 |

0,339 |

0,515 |

0,754 |

1.118 |

1371 |

1,745 |

2,248 |

|

1,0 |

0,391 |

0.589 |

0.853 |

1.253 |

1,528 |

1,929 |

2,469 |

|

1,1 |

0,440 |

0.658 |

0,947 |

1377 |

1,669 |

2,097 |

2,664 |

|

1,2 |

0,487 |

0.723 |

1,033 |

1,489 |

1,796 |

2,247 |

2,838 |

|

1,3 |

0,529 |

0,784 |

1,111 |

1,590 |

1,912 |

2,379 |

2,990 |

|

1,5 |

0,610 |

0,891 |

1,248 |

1,763 |

2,099 |

2,600 |

3,242 |

|

Коэффициент нагруженности CR при χ. |

|||||||

|

l/d |

0,8 |

0,85 |

0,9 |

0,925 |

0,95 |

0,975 |

0,99 |

|

0.4 |

1.079 |

1.775 |

3,195 |

5,055 |

8.393 |

21,00 |

65,26 |

|

0,5 |

1,572 |

2,428 |

4,261 |

6,615 |

10,706 |

25,62 |

75,86 |

|

0.6 |

2,001 |

3,036 |

5,214 |

7,956 |

12,64 |

29,17 |

83,21 |

|

0.1 |

2,399 |

3,580 |

6,029 |

9,072 |

14,14 |

31,88 |

88,90 |

|

0,8 |

2,754 |

4,053 |

6,721 |

9,992 |

15,37 |

33.99 |

92,89 |

|

0,9 |

3,067 |

4,459 |

7.294 |

10.753 |

16,37 |

35,66 |

96,35 |

|

1,0 |

3,372 |

4,808 |

7,772 |

11,38 |

17,18 |

37,00 |

98,95 |

|

1,1 |

3.580 |

5,106 |

8,186 |

11,91 |

17,86 |

38,12 |

101,15 |

|

1,2 |

3,787 |

5,364 |

8,533 |

12,35 |

18,43 |

39,04 |

102,90 |

|

1,3 |

3,968 |

5,586 |

8,831 |

12,73 |

18,91 |

39,81 |

104,42 |

|

1,5 |

4,266 |

5.947 |

9,304 |

13,34 |

19,68 |

41,07 |

106,84 |

5. Согласно формуле (1) наименьшая толщина масляного слоя при найденном диаметральном зазоре

hmin = 0,5∙0,18∙(1-0,76) = 0,0216 мм = 21,6 мкм.

6. Для обеспечения жидкостной смазки необходимо удовлетворить условие неразрывности масляного слояhmln > hж.с Согласно формуле (3) определяем критическую толщину масляного слоя при которой еще обеспечивается жидкостная смазка. Принявкоэффициент запаса надежности по толщине масляного слоя, kж.с= 2 идобавку, учитывающую отклонения нагрузки, скорости, температуры от расчетных, Δд = 2 мкм, получим

hж.с = 2 (3,2 + 1,6 + 2) = 13,6мкм т. е. hmln > hж.с

7. Коэффициент запаса надежности по толщине масляного слоя

kж.с = =

=

т.е. запас достаточный.

Приведенный

расчет показывает, что при ![]() мм.

Подшипник работает в условиях жидкостной смазки.

мм.

Подшипник работает в условиях жидкостной смазки.

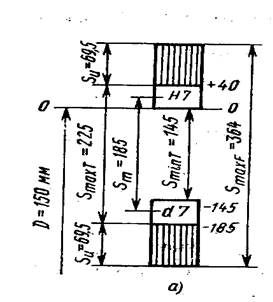

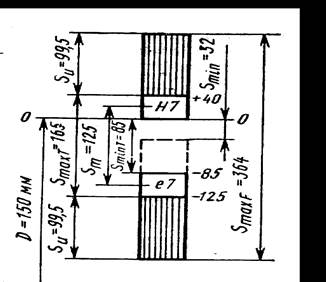

Указанному зазору, который принимаем за средний , наиболее близко соотвествует посадка Ø 150Н7/d7 [2] с зазорами: Smin T=145 мкм

Sm=185 мкм

Smax T=225 мкм

Рис. 3 Схема полей допусков к расчету посадок с зазором (отклонение в микрометрах)

SИ - запас на износ ![]()

Расчет посадок для подшипников машин, работающих с частыми пусками и остановками.

Для повышения долговечности подшипников, работающих в повторно -кратковременном режиме эксплуатации, когда доля ресурса приходящегося на граничное трение составляет около 20%, необходимо создать запас на износ SИ .

Для определения наименьшего функционального зазора находим среднее давление

Па.

Па.

Коэффициент k = 0.927 и m = 0.927 выбираем из таблицы 2 для l/d = 1.2

Для наименьшего зазора принимаем t = 70° C и μ = 0,0092 Па∙с.

Подставив в формулу  значения соответствующих параметров получим

значения соответствующих параметров получим

![]() = {0.972∙0.0092∙63∙0.152 -

[(0.972∙0.0092∙63∙0.152 )2 –

= {0.972∙0.0092∙63∙0.152 -

[(0.972∙0.0092∙63∙0.152 )2 –

-16∙2.18∙106 ∙13,62∙10-12 ∙0.972∙0.0092∙63∙0.152 ]0.5 }/(4∙2.18∙106 ∙13,6∙10-6 ) = 318∙10-7≈

≈ 32 мкм.

Ближайшей посадкой является

посадка Н7/f7 с наименьшим зазором S min T

=43 мкм.

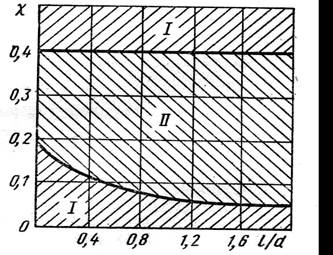

Тогда расчетное значение относительного эксцентриситета χ = 0,2. При данном значении относительного

эксцентриситета возможна неустойчивая работа подшипника скольжения и вибрация

вала рис 5. [1]. Чтобы устранить это явление, необходимо выбрать другую

ближайшую посадку по ГОСТ 25347-82 Ø

150Н7/e7 с зазорами:

Ближайшей посадкой является

посадка Н7/f7 с наименьшим зазором S min T

=43 мкм.

Тогда расчетное значение относительного эксцентриситета χ = 0,2. При данном значении относительного

эксцентриситета возможна неустойчивая работа подшипника скольжения и вибрация

вала рис 5. [1]. Чтобы устранить это явление, необходимо выбрать другую

ближайшую посадку по ГОСТ 25347-82 Ø

150Н7/e7 с зазорами:

Smin T= 85 мкм

Sm= 125 мкм

Smax T= 165 мкм

Рис. 4 Схема полей допусков к расчету

посадок с зазором (отклонение в микрометрах)

Рис 5. Зоны устойчивой I и неустойчивой II работы

подшипника скольжения в зависимости от χ при заданном l/d.

3. Проверяем, обеспечивается ли при наименьшем зазоре этой посадки Smin T= 85 мкм жидкостная смазка. Для этого по формуле (6) коэффициент нагруженности подшипника при ψ=S/d = 0,085/150:

по таблице 1 при l/d =1.2 и ![]() =1,21 находим относительный

эксцентриситет χ = 0,55

=1,21 находим относительный

эксцентриситет χ = 0,55

Наименьшая толщина масляного слоя по формуле (1)

hmin = 0,5∙0,085∙(1-0,55) = 0,0191 мм = 19,1 мкм.

Коэффициент запаса надежности по толщине масляного слоя

kж.с = =

=

т.е. запас обеспечивается.

Расчет

показал, что посадка по наименьшему зазору выбрана правильно , так как при Smin T = 0,085

обеспечивается жидкостная смазка. Следовательно указанный зазор Smin можно принять за ![]() .

.

4. Определяем

наибольший функциональный зазор ![]() . Для наибольшего

зазора принимаем t = 50° C

и μ = 0,017 Па∙с.

. Для наибольшего

зазора принимаем t = 50° C

и μ = 0,017 Па∙с.

Подставив в

формулу

Соответствующие

данные получим ![]() =364 мкм.

=364 мкм.

5. Проверяем, обеспечивается ли при таком зазоре жидкостная смазка

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.