Механическая активации бентонитовых суспензий

Необходимость обеспечения литейного производства высококачественными связующими материалами в современных условиях выдвигает проблему активации низкосортного бентонитового сырья вследствие ограниченности запасов и дефицита высококачественных природных щелочных бентонитов. Из множества существующих, на сегодняшний день наиболее распространенным и эффективным методом решения указанной проблемы считается метод механохимической обработки низкосортных бентонитов, одним из вариантов (способов) реализации которого является механохимическая обработка бентонитовой суспензии. Такой способ активации с точки зрения технологичности, экономичности и возможности его реализации на литейных предприятиях имеет неоспоримые преимущества по сравнению с другими, однако считается [1,2] что механохимическая активация бентонита в процессе перемешивания суспензии с реагентом, в ходе ее приготовления, имеет умеренный эффект по причине невозможности создания высокой энергетики механического воздействия на частицы минерала. В связи с этим целью работы явилось изучение влияния энергонапряженности механического воздействия на реологию колоидно-дисперсной водо-глинистой системы и эффективность протекания химического взаимодействия минерала с реагентом.

Предпосылкой к проведению данных исследований послужил анализ литературных источников по теории механохимической активации дисперсных систем. Из которых известно [3] что глубина и характер протекания механоактивационных и химических процессов при воздействии на глинистый минерал зависят от степени диспергирования частиц в результате механического воздействия которая в конечном счете определяется энергонапряженностью аппарата в котором происходит диспергирование. Механическое ддиспергирование глинистого минерала происходит за счет аккумулирования кинетической энергии, при этом КПД механоактивации определяется отношением

h = (E- k ´ E0 ) / E (1)

где Е, Е0 — кинетическая энергия твердого тела воздействующего на обрабатываемый материал и энергия обработанных частиц соответственно,

k — коэффициент зависящий от физических и химических свойств обрабатываемой композиции и характеристик активационного агрегата.

Логично предположить что увеличения кинетической энергетики воздействия на глинистую суспензию при ее перемешивании можно добиться за счет увеличения кинетики отдельного удара (профилирование лопастей, варьирование концентрацией дисперсной фазы) и за счет уменьшения промежутка времени между ударами (увеличение частоты воздействия, количество лопастей).

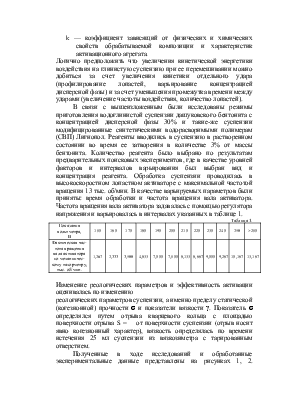

В связи с вышеизложенным были исследованы режимы приготовления водоглинистой суспензии дашуковского бентонита с концентрацией дисперсной фазы 30% и такие-же суспензии модифицированные синтетическими водорасворимыми полимерам (СВП) Лигнопол. Реагенты вводились в суспензию в растворенном состоянии во время ее затворения в количестве 3% от массы бентонита. Количество реагента было выбрано по результатам предварительных поисковых экспериментов, где в качестве уровней факторов и интервалов варьирования был выбран вид и концентрация реагента. Обработка суспензии проводилась в высокоскоростном лопастном активаторе с максимальной частотой вращения 13 тыс. об/мин. В качестве варьируемых параметров были приняты: время обработки и частота вращения вала активатора. Частота вращения вала активатора задавалась с помощью регулятора напряжения и варьировалась в интервалах указанных в таблице 1.

Таблица 1.

|

Показания вольтметра, В |

150 |

160 |

170 |

180 |

190 |

200 |

210 |

220 |

230 |

240 |

250 |

>250 |

|

Фактическая час-тота вращения вала активатора по механиичес-кому тахорметру, тыс. об/мин. |

1,267 |

2,333 |

3,500 |

4,833 |

7,000 |

7,500 |

8,133 |

8,667 |

9,000 |

9,267 |

10,167 |

13,167 |

Изменение реологических параметров и эффективность активации оценивалась по изменению реологических параметров суспензии, а именно пределу статической (когезионной) прочности s и показатели вязкости g. Показатель s определялся путем отрыва кварцевого кольца с площадью поверхности отрыва S = от поверхности суспензии (отрыв носит явно когезионный характер), вязкость определялась по времени истечения 25 мл суспензии из вязкозиметра с тарированным отверстием.

Полученные в ходе исследований и обработанные экспериментальные данные представлены на рисунках 1, 2. Обработка результатов эксперимента проводилась на ПЭВМ с помощью ( STATISTICA Command Language for Windows)

Экспериментальные кривые 1. 2 послужили основой для построения расчетных графиков 1’, 2’ и получения соответствующих регрессионных зависимостей в виде полиномов

s1 (n) = 497,024 - 205,711х + 34,989х2 - 2852х3 +0,112х4 -0,002х5

s2 (n) = 28,04 + 7,558х - 1,78х2 + 0,218х3 - 0,012х4

s1 (t) = 36,176 - 10,526х + 10,761х2 - 2,879х3 +0,32х4 + 0,013х5

s2 (t) = 49,25 + 5,365х - 5,24х2 + 1,945х3 - 0,271х4 +0,013х5

При рассмотрении полученного материала в первую очередь выделяется тот факт, что из двух параметров варьирования влияние частотного фактора на реологические параметры системы и процесс коагуляционнного структурообразавания является более существенным в сравнении с влиянием временных параметров.

Анализируя данные, представленные на рисунке 1, можно констатировать, что при максимально возможном для данного лабораторного активатора значение энергонапряженности механического воздействия (при n = 13 тыс. об/мин ) на систему варьирования временем обработки приводит к существенным изменениям структурно-механических параметров немодифицированных суспензий в интервале t = 30 — 180 с. Увеличение вязкости и статической прочности суспензии в данном случае объясняется диспергированием глинистого минерала вследствие механического воздействия и гидратации. дальнейшее снижение темпа роста указанных параметров при увеличении времени обработки системы сверх 180 с свидетельствует о снижении диспергируемости материала, что является вполне очевидным по нашему мнению явлением. Энергонапряженность активатора является недостаточной для создания

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.