Министерство образования РФ

Уральский государственный технический университет

Нижнетагильский технологический институт

Кафедра АТПС

Оценка:

Комиссия:

по дисциплине: ”Теория электрического привода “

Тема курсового проекта: Электропривод механизма передвижения

устройства передачи заготовок МНЛЗ №2”

Выполнил студент гр.: 442-ЭАПУ,

Руководитель проекта: к.т.н.,

Нормоконтролёр:

Нижний Тагил

2001

Содержание:

1. Введение. ……………………………………………………………………………………….

2. Описание производственного механизма и технологического процесса, в котором он участвует………………………………………………………………

3. Расчетная схема механической части электропривода…………….…………………….……

4. Требования к системе управления электроприводом……………………………………..……

5. Выбор рода тока, типа электродвигателя и типа электропривода……………………….……

6. Предварительный выбор электродвигателя……………………………………………….…….

7. Выбор силового преобразовательного агрегата и возбудителей………………………….…...

8. Построение тахограммы и нагрузочной диаграммы…………………………………..……….

9. Предварительная (упрощенная) проверка работоспособности электропривода по условиям перегрузки и нагревания двигателя…………………………………....…………

10. Разработка функциональной схемы электропривода………………………………….…..……

11. Разработка структурной схемы …………………………………………….……………………

12. Построение переходных процессов одного цикла работы электропривода………………..…

13. Уточненная проверка работоспособности электропривода по условиям перегрузки и нагревания двигателя ………………………………..………………………………………...…

14. Оценка энергетической эффективности электропривода………………………………………

15. Практические мероприятия, обеспечивающие работоспособность и живучесть электропривода……………………………………………………..……………………………..

16. Заключение………………………………………………………………..……………..………..

Библиографический список…………………………………………………………………………

1.Введение

Задачей данного курсового проекта является проектирование электропривода для механизма передвижения крана, используемого в устройстве передачи заготовок машины непрерывной разливки стали.

2. Описание производственного механизма и технологического процесса, в котором участвует производственный механизм.

Передаточное число – i= 12;

Длина пути s=15 м;

Диаметр колеса D= 0.8 м;

|

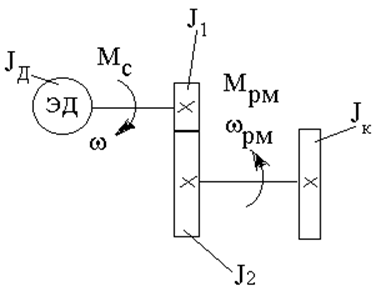

Рис.1. Кинематическая схема механизма.

Механическая

мощность, затрачиваемая на движение тележки

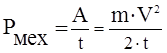

Мощность

рабочего механизма ![]() .

Скорость тележки

.

Скорость тележки ![]()

,

где

,

где

t=26 с - время

цикла; ![]() -

масса тележки;

-

масса тележки; ![]() -

масса заготовки;

-

масса заготовки; ![]() -

требуемая скорость;

-

требуемая скорость; ![]() -радиус

колеса тележки;

-радиус

колеса тележки; ![]() -

передаточное число редуктора;

-

передаточное число редуктора; ![]() - диаметр первого

зубчатого колеса редуктора;

- диаметр первого

зубчатого колеса редуктора; ![]() -

диаметр

второго зубчатого колеса;

-

диаметр

второго зубчатого колеса; ![]() -

масса первого

зубчатого колеса;

-

масса первого

зубчатого колеса; ![]() - масса

второго зубчатого колеса;

- масса

второго зубчатого колеса; ![]() -

масса колеса тележки;

-

масса колеса тележки; ![]() -к.п.д.

передачи колесо-рельс.

-к.п.д.

передачи колесо-рельс.

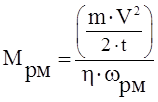

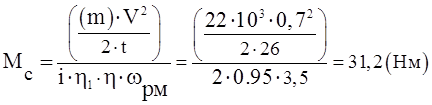

Момент

сопротивления:

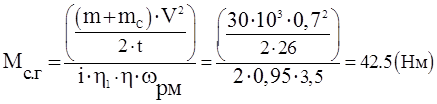

При

движении тележки с грузом:

При

движении тележки без груза:

|

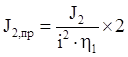

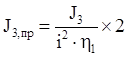

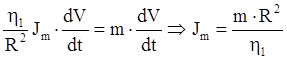

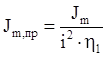

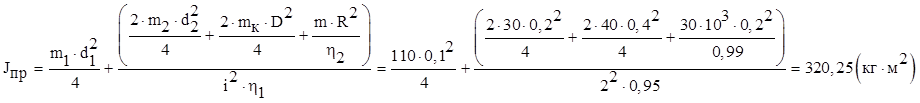

Определение приведенного момента инерции.

На валу двигателя действует момент инерции:

![]()

,

где

,

где ![]() и

и![]() -

соответственно диаметр и масса зубчатого колеса редуктора,

-

соответственно диаметр и масса зубчатого колеса редуктора,

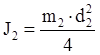

,

где

,

где  -

момент инерции второго зубчатого колеса,

-

момент инерции второго зубчатого колеса, ![]() и

и![]() -его

диаметр и масса,

-его

диаметр и масса, ![]() -

к.п.д. зубчатой передачи. Момент удваивается,т.к. два редуктора.

-

к.п.д. зубчатой передачи. Момент удваивается,т.к. два редуктора.

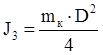

,

где

,

где  -

момент инерции колеса тележки,

-

момент инерции колеса тележки, ![]() и

и

![]() -его

масса и диаметр.

-его

масса и диаметр.

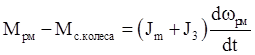

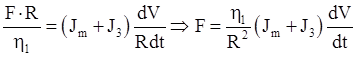

Найдем момент инерции, соответствующий массе тележки:

,

пренебрегая моментом сопротивления колеса и приведя

,

пренебрегая моментом сопротивления колеса и приведя ![]() :

:

(сила,

соответствующая разгону массы m).

(сила,

соответствующая разгону массы m).

,

,

.

.

Таким образом, на валу каждого двигателя будет действовать момент сопротивления

Таким образом, на валу каждого двигателя будет действовать момент сопротивления

![]() (с

грузом)

(с

грузом)

![]() (без груза)

(без груза)

4.4. Требования к системе управления электроприводом.

1) Статическая ошибка 10%;

2) Плавность регулирования скорости;

3) Время цикла – 26 с;

4) Способ торможения – динамическое торможение;

Данный способ торможения выбран ввиду того, что применено однозонное регулирование скорости, а торможение с отдачей энергии в сеть требует повышения скорости вращения двигателя выше основной.

4.5. Выбор рода тока, типа электродвигателя и типа электропривода.

Учитывая требования, предъявляемые к электроприводу, его мощность, выбираем привод постоянного тока. Так как данный производственный механизм имеет невысокий уровень требований, то при проектировании электропривода для него необходимо найти простое в реализации и экономичное решение. Поэтому выбираем комплектный электропривод

КТЭ100/440-531-23, используемый для данного механизма на МНЛЗ №2 НТМК.

Форма конструктивного исполнения двигателя-горизонтальная,с лапами для крепежа.

Климатическое исполнение двигателя-У.Исполнение по степени защиты – IP44.Исполнение по условиям охлаждения (самовентиляция) -

Выбирая тип электропривода учтём, что механизм является достаточно ответственным звеном в технологической цепи и его остановка во время выхода слитков из газорезки остановит весь процесс, что недопустимо. Для этого используем двухдвигательный привод, при котором отказ одного из двигателей не остановит весь процесс.

4.6. Предварительный выбор электродвигателя.

![]()

Выбираем двигатель 4ПФ200L : ![]() Uн=440 В; Iн=104 А, Мн=707 Нм.

Uн=440 В; Iн=104 А, Мн=707 Нм.

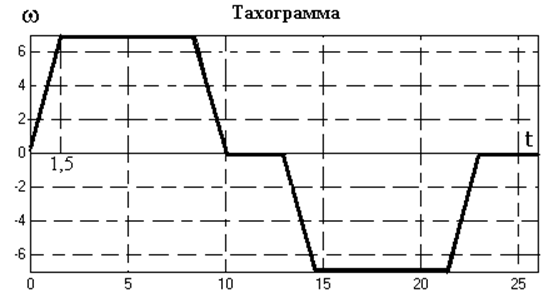

4.8. Построение тахограммы и нагрузочной диаграммы.

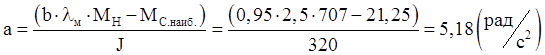

Допустимое значение ускорения:

где, ![]() -

перегрузочная способность по моменту;

-

перегрузочная способность по моменту;

![]() -

наибольшее значение момента сопротивления.

-

наибольшее значение момента сопротивления.

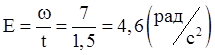

Фактическое значение ускорения

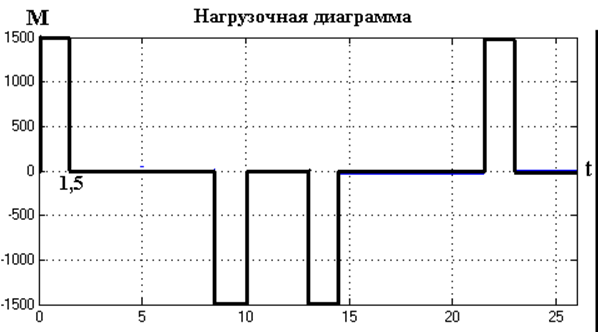

Построим нагрузочную диаграмму:

момент ![]()

При ускоренном движении тележки с грузом: ![]()

При ускоренном движении тележки без груза: ![]()

При равномерном движении тележки без груза: ![]() и

и

![]() .

.

|

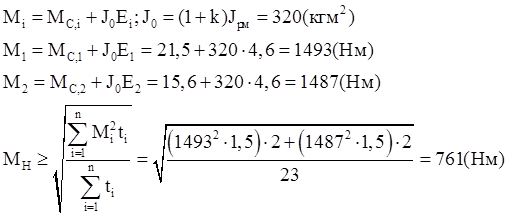

4.9. Предварительная (упрощенная) проверка работоспособности электропривода по условиям перегрузки и нагревания двигателя.

На основе нагрузочной диаграммы определим наибольшее по величине значение момента электродвигателя: Ммакс=1493,25 Нм.

Отношение Ммакс/ Мн=1493,25/707=2,11 < ![]() ,следовательно,

электродвигатель работоспособен по условиям перегрузки.

,следовательно,

электродвигатель работоспособен по условиям перегрузки.

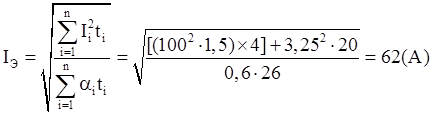

Эквивалентный за время работы ток:

<

<

![]()

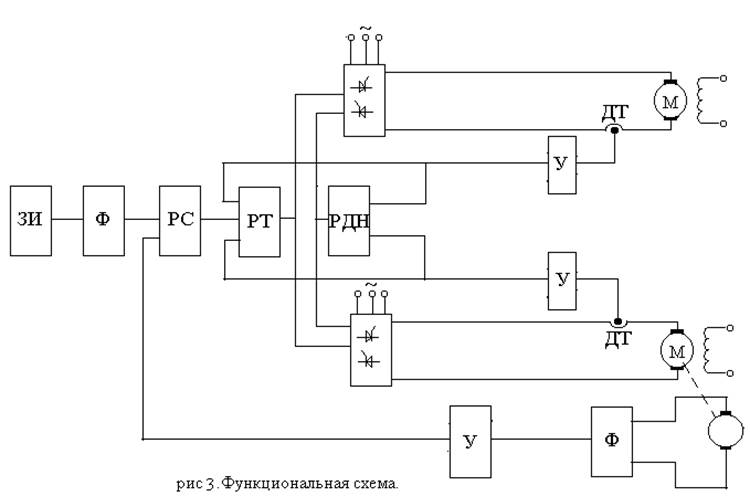

4.10. Разработка функциональной схемы.

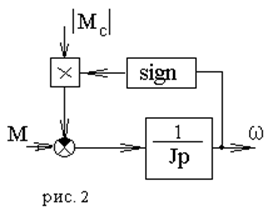

Используя принцип подчиненного регулирования, создаем двухконтурную систему управления с внутренним контуром тока и внешним контуром скорости. Регулятор тока – пропорционально-интегральный. Используем настройку на модульный оптимум, т.к. требования к ошибке нежесткие, перерегулирование нежелательно.

Регулятор скорости – пропорционального типа.

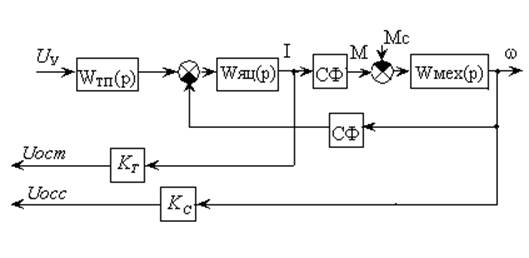

4.11. Разработка структурной схемы.

1. Структурная схема заданной части системы управления.

Рис.4

Рис.4

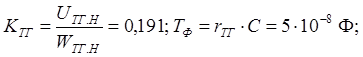

2. Расчет параметров заданной части .

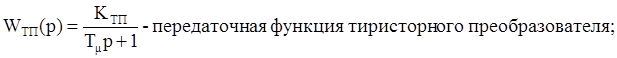

Тиристорный преобразователь:

;

Тm=0,002 с.

;

Тm=0,002 с.

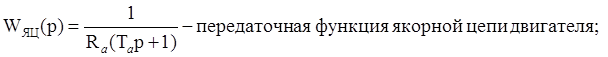

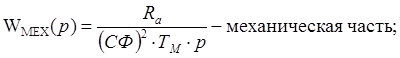

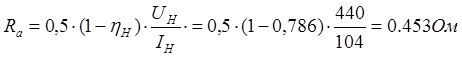

Двигатель:

Справочные данные: РН=37 кВт; UН=440 В; IН=104 А; hн=78,6%; nН=500 об/мин; J=0,02 кг×м-2.

Сопротивление

якорной цепи:  ;

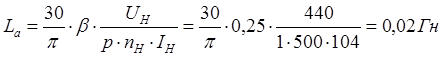

Индуктивность якорной цепи:

;

Индуктивность якорной цепи: ;

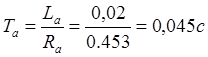

Электромагнитная постоянная времени:

;

Электромагнитная постоянная времени: ;

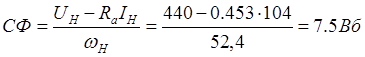

;

;

;

.

.

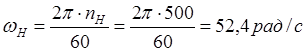

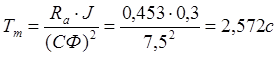

Электромеханическая

постоянная времени:  .

.

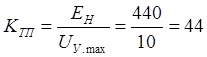

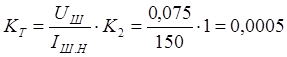

Датчик

тока:

.Датчик скорости:

;

;

, т.к. значение ТФ значительно меньше других постоянных времени элементов заданной части системы, пренебрегаем им.

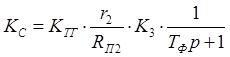

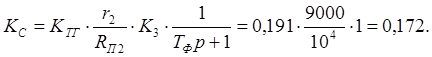

3. Синтез системы подчинённого регулирования.

Используя стандартную методику синтеза СПР, синтезируем регуляторы

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.