между ним и арматурным слоем.

Промежуточный ковш подают под смеситель установки наливной футеровки.

Температура арматурного слоя перед наливкой должна быть не ниже 50 °С. При отрицательной температуре окружающей среды температура раствора жидкого стекла должна составлять 80 - 90 °С.

Включают смеситель, питатель-дозатор кварцита и дозатор шлака, затем в смеситель подают раствор жидкого стекла. Заливают дно, а затем стены промковша.

После заливки ковш выдерживают с шаблоном до затвердевания бетона.

Подготовленный ковш устанавливают на стенд центровки дозирующих узлов.

Дозирующие узлы вставляют во фланцы ковша и центруют относительно имитаторов кристаллизаторов стенда.

Зазоры между гнездовыми кирпичами и арматурным слоем футеровки заполняют, притрамбовывают набивной массой, и заполняют торкрет - массой на всю толщину рабочего слоя футеровки по шаблонам.

В районе падения струи металла между стенами ковша устанавливают перегородки.

Сушку футеровки ковша производят согласно разработанным режимам.

После разливки промковш охлаждают до полного застывания остатков металла. Охлажденный ковш подают на стенд выдавливания стаканов-дозаторов и кантовки для удаления остатков шлака и металла. Ковш, с очищенной от остатков отработанной футеровки арматурой, выводится из работы для ремонта.

Ремонт кирпичного арматурного слоя производится шамотным кирпичом марки ШКУ–39 на мертеле МК-72.

После чего устанавливают бойную плиту Anker T3, вставляют шаблон и выполняют рабочий слой футеровки по описанной выше технологии.

Для футеровки промковшей с основой футеровкой применяются следующие огнеупорные материалы:

– торкретмаccа для рабочего слоя промковшей Ankertun LTC и масса Ankermix NS 13 для набивки зазора вокруг дозирующего узла;

– тиксотропная масса для арматурного слоя промковшей Ankocast SV90 (фирмы Veitsch-Radex) имеющая состав и свойства представленные в табл. 3.6;

– теплоизоляционный рулонный материал Compaccard 1250;

– дозирующий узел Justal DLS 1010, состоящий из баделлеитового дозатора - Zettral 95S и высокоглиноземистого гнездового блока - Resistal B80;

– бойные плиты Ankoform S90 и Anker T3.

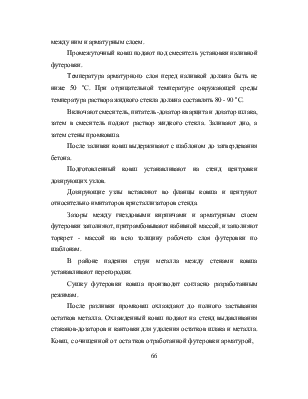

Таблица 3.6 – Основные свойства и состав тиксотропной массы для арматурного слоя промковшей Ankocast SV90

|

Параметр |

Единицы измерения |

Значение |

|

SiO2 |

% |

14,0 |

|

Al2O3 |

% |

82,0 |

|

Огнеупорность |

°С |

1700 |

|

Теплопроводность |

Вт/м*K |

4,2-2,3 |

|

Предел прочности |

Н/мм2 |

120 |

При подготовке к изготовлению футеровки к кожуху ковша приваривают анкера V-образной формы. Изнутри кожуха ковша выкладывают слой теплоизоляционного материала. Листы материала надевают на приваренные к кожуху анкера, после чего концы анкеров разгибают. Концы анкеров не должны находиться ближе 50 мм от поверхности арматурного слоя футеровки.

В ковш устанавливают шаблон, покрытый графито-масляной суспензией. Для футеровки арматурного слоя производят сборку, подключение, опробование установки для наливки арматурной футеровки и погружных вибраторов.

Начинают наливку арматурного слоя, контролируя влажность массы вручную.

Массу подают в зазор вокруг шаблона, осуществляя обработку массы вибраторами. Сначала производят наливку днища ковша.

После протекания массы под шаблоном и появления ее с противоположной стороны ковша производят заливку стен.

Обработка массы вибраторами продолжается до прекращения выделения всплывающих из раствора пузырьков воздуха и появления воды на поверхности.

Шаблон в ковше выдерживается в течение 20 часов. После выемки шаблона ковш с подготовленной футеровкой, в летнее время - выдерживается на воздухе, в зимнее время - устанавливают под горелку, и при минимальном расходе газа, выдерживается в течение суток.

После выдержки футеровки арматурного слоя на бойное место ковша устанавливают блок Ankerform S90.

Сушку арматурного слоя футеровки производят согласно разработанного режима в течение 50 часов.

После окончания сушки футеровку ковша охлаждают на воздухе до температуры 50-100 °С, после чего производят установку дозирующих узлов и перегородок.

Ковш с подготовленной арматурой устанавливают на предварительно очищенные, посадочные поверхности стенда центровки дозирующих узлов.

Дозирующие узлы (Justal DLS 1010) вставляют во фланцы ковша и центруют относительно имитаторов кристаллизаторов стенда с помощью специальных штырей.

Зазоры между гнездовыми кирпичами и арматурным слоем футеровки, на всю высоту гнездовых, заполняют и притрамбовывают набивной массой.

В районе падения струи металла из сталеразливочного ковша между стенами промковша устанавливается бойная плита Anker T3 и перегородки.

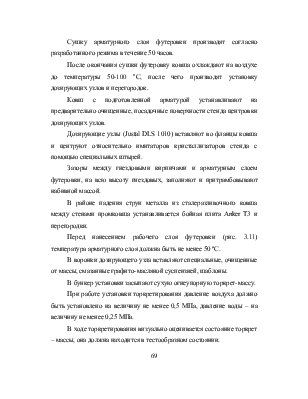

Перед нанесением рабочего слоя футеровки (рис. 3.11) температура арматурного слоя должна быть не менее 50 ºС.

В воронки дозирующего узла вставляют специальные, очищенные от массы, смазанные графито-масляной суспензией, шаблоны.

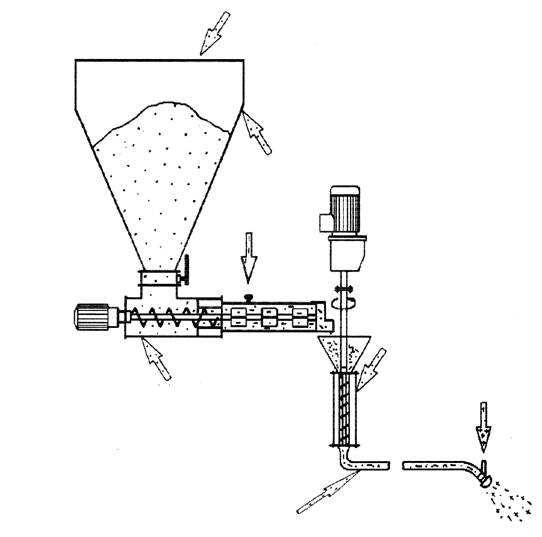

В бункер установки засыпают сухую огнеупорную торкрет-массу.

При работе установки торкретирования давление воздуха должно быть установлено на величину не менее 0,5 МПа, давление воды – на величину не менее 0,25 МПа.

В ходе торкретирования визуально оценивается состояние торкрет – массы, она должна находится в тестообразном состоянии.

Выходное отверстие копья торкрет - машины направляют на поверхность арматурного слоя ковша. Торкрет - массу наносят с помощью сжатого воздуха, подводимого к наконечнику копья.

Расстояние от наконечника копья до поверхности стен ковша должно составлять 150-300 мм, при этом струя раствора должна быть направлена перпендикулярно поверхности стены.

|

|

|

|

|

|

|

Рисунок 3.11 – Схема работы устройства для выполнения рабочего

слоя футеровки промежуточного ковша методом

торкретирования

По окончании работ установка тщательно промывается водой.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.