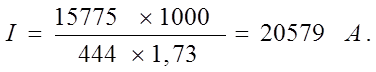

Для трансформатора потужністю 25775 кВа і вторинної напруги 444 В сила струму становитиме

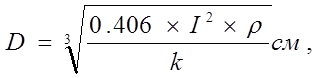

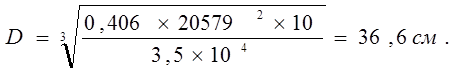

Діаметр електрода визначається по формулі:

де І ─ сила струму, А;

ρ ─ питомий опір електрода при 500 0С, для графітованих електродів ρ = 10 Ом/ мм2 ∙ м;

k ─ коефіцієнт для графітованих електродів k = 3,5 (Вт/ см2).

Дані електроди виготовлені ВАТ «Укрграфіт» за високоефективною технологією і здатні витримувати 3,5 вт/см2

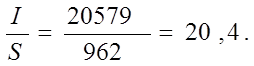

Найближчий розмір електродів, що випускають промисловістю, 350 мм. Перетин такого електрода дорівнює 962 см2 . Щільність струму для електрода діаметром 350 мм.

Зупиняємо свій вибір на електроді діаметром 350 мм.

Діаметр розпаду електродів. Рівномірність випромінювання на стіни досягається, коли відношення діаметра розпаду електродів до діаметра дзеркала ванни близько до 0,23

dрозп = 0,23∙ 3600 = 828 мм.

3.3 Визначення і розрахунок допоміжного обладнання

3.3.1 Визначення кількості електричних мостових кранів ливарного типу

При встановленні в розливному прольоті мартенівського цеху дві двопозиційні установки ківш-піч потребується встановити електромостовий кран ливарного типу вантажопідйомністю 220+75/20 т. [9].

Визначення виконання наступних операцій на плавку:

─ транспортування стальковша й установка його на горизонтальний стенд для огляду й розігріву ─ 5 хв.;

─ взяття стальковша з горизонтального стенда розігріву, транспортування і установка його під перелив ─9 хв.;

─ взяття наповненого стальковша, транспортування й установка його на стенд печі-ковша ─ 8 хв.;

─ взяття стальковша зі стенда печі-ковша, установка його на сталевоз ─ 7 хв.;

─ взяття ковша з сталевоза, транспортування його, злив шлаку ─ 4 хв.;

─ транспортування ковша до стенду огляду, огляд, підготовка ковша до розігріву ─ 8 хв.

Загальна заборгованість електромостового крану на одну плавку складає

5+10+8+7+4+8 = 41 хв.

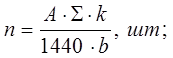

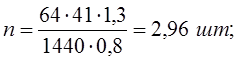

Кількість електромостових кранів ливарного типу вантажопідйомністю 220 + 75/20 т. у прольоті УКП визначаємо за формулою

де А – кількість плавок за добу, пл./доб.;

b – коефіцієнт використання кранів (0,8);

k – коефіцієнт нерівномірності (1,3);

![]() -

заборгованість крана на розливання однієї плавки, хв./пл.;

-

заборгованість крана на розливання однієї плавки, хв./пл.;

Приймаю три електромостових крана ливарного типу вантажопідйомністю 220 +75/20 т.

3.3.2 Розрахунок необхідної кількості 150 т сталерозливних ковшів

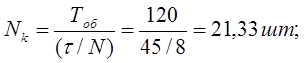

Оборотний цикл ковша Тоб = 120 хв.

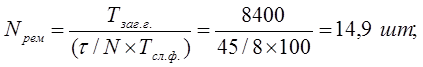

Ремонтний цикл ковша Трем = 6000 хв.

Час гарячого ремонту ковша (після 50 плавок) Тгар = 2400 хв.

Загальний час ремонтів складає

Тзаг.р. = Трем +(Тсл.ф/Тсл.ф.гар − 1) ∙ Тгар = 6000 + (100/50-1) ∙ 2400 = 8400 хв. Загальний оборотний час та час ремонтного циклу складає

Тзаг.юб. = Тзаг.р. + Тоб = 8400 + 120 = 8520 хв.

Інтервал між випусками з двох ДСПА складає τ = 45 хв., ще здійснюється перелив з 300 т ковша в два ковша по 150 т.

Термін служби вогнетривкої футеровки ковшів для розливання складає Тсл.ф .= =100 плавок.

Термін служби вогнетривкої футеровки ковшів для розливання до проміжного (гарячого) ремонту складає Тсл.ф.гар. = 50 плавок.

Кількість ковшів в робочому циклі

Приймаю 22 ковша.

Кількість ковшів в ремонтному циклі

Приймаю 15 ковшів.

Також приймаю 2 ковша в резерві.

Загальна кількість 150 т ковшів для розливання при роботі двох ДСПА складає

Nзаг = Nк+ Nрем+Nрезерв = 22+15+2 = 39 ковшів.

3.3.3 Розрахунок кількості шлакових чаш для шлаку

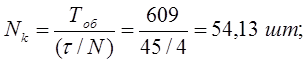

Оборотний цикл чаші Тоб = 609 хв.

Кількість шлакових чаш для шлаку складає

Приймаю 55 шлакових чаш. Також приймаю 2 чаші в резерві.

Загальна кількість шлакових чаш для шлаку при роботі двох ДСПА складає

Nзаг = Nч + Nрезерв = 55+2 = 57 шт.

З установкою УКП передбачається збільшення кількості шлакових чаш в двічі, тому їх буде 57∙2 = 114 штук.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.