кристаллизатор.

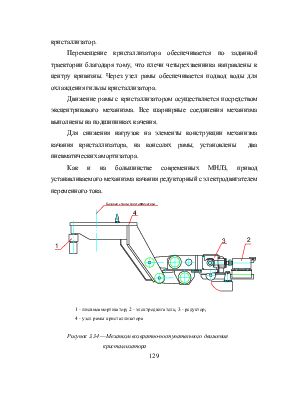

Перемещение кристаллизатора обеспечивается по заданной траектории благодаря тому, что плечи четырехзвенника направлены к центру кривизны. Через узел рамы обеспечивается подвод воды для охлаждения гильзы кристаллизатора.

Движение рамы с кристаллизатором осуществляется посредством эксцентрикового механизма. Все шарнирные соединения механизма выполнены на подшипниках качения.

Для снижения нагрузок на элементы конструкции механизма качания кристаллизатора, на консолях рамы, установлены два пневматических амортизатора.

Как и на большинстве современных МНЛЗ, привод устанавливаемого механизма качания редукторный с электродвигателем переменного тока.

1 - пневмоамортизатор; 2 - электродвигатель; 3 - редуктор;

4 - узел рамы кристаллизатора

Рисунок 3.34 — Механизм возвратно-поступательного движения

кристаллизатора

3.5.3. Оптимизация параметров движения кристаллизатора

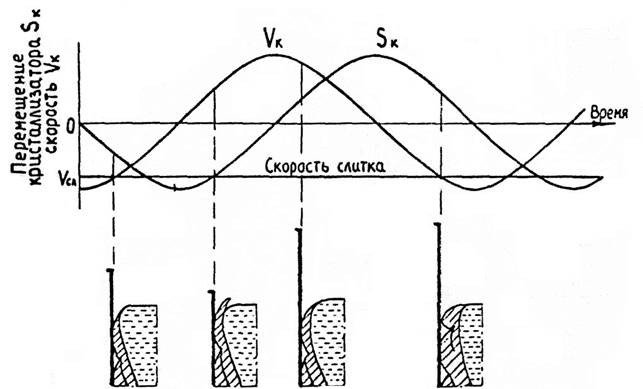

Основными параметрами синусоидального закона движения кристаллизатора являются взаимосвязанные величины – амплитуда (А) и частота качания (f).

Величина амплитуды качания кристаллизатора регулируется поворотом эксцентриковой втулки относительно вала привода механизма, на соответствующий угол. Амплитуда качания кристаллизатора регулируется в диапазоне от 0 до ±7 мм.

В процессе непрерывного литья стали усилие трения между качающимся кристаллизатором и вытягиваемой заготовкой приводит к возникновению в корочке слитка напряжений сжатия-растяжения. Эти напряжения оказывают значительное влияние как на качество отливаемого металла, так и на стабильность процесса в целом.

Обеспечение высоких скоростей литья и производительности МНЛЗ, а также улучшение качества заготовок невозможно без соответствующей стабильности процесса литья. Указанное обстоятельство предъявляет ряд определенных требований, как к конструкции механизма качания кристаллизатора, так и к режиму его работы.

Деформация и напряжения, возникающие в корочке слитка, зависят от ее температуры, марки стали и других факторов.

Но наиболее важным является величина усилия трения.

При значительных величинах сил трения корочка слитка в кристаллизаторе может разрушиться, так как прочность ее при температурах, близких к температуре кристаллизации – мала.

В применисковой части ввиду развития адгезионных явлений, наблюдается повышенный коэффициент трения, а это в ряде случаев приводит к зависанию слитка в кристаллизаторе.

Согласно схемы «бегущего разрыва», при зависаниях слитка в кристаллизаторе происходит растяжение корочки и разрыв ее в применисковой части. В образующуюся щель проникает жидкий металл, который кристаллизуется. Если, образовавшийся в щели корочки слой металла не способен выдержать нагрузку, необходимую для срыва прилипаний, то происходит ее разрыв. При этом, в процессе вытягивания слитка, разрыв перемещается к выходу из кристаллизатора, где становится причиной прорыва металла.

При движении кристаллизатора вверх, прилипшая к его стенкам корочка слитка испытывает деформацию растяжения и через промежуток времени, равный 15…20 % времени подъема, происходит срыв корочки со стенок кристаллизатора. При этом, поднявшийся выше мениска участок корочки, загрязненный разными окислами или частичками шлака, уходит под мениск и в этот момент происходит образование внутренней части складки – заворота корки.

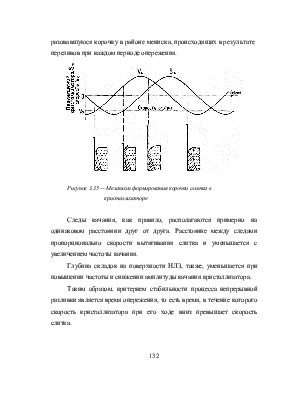

При опережающем движении кристаллизатора на ходе вниз происходит нарушение состояния равновесия мениска, корочка слитка получает деформацию сжатия, жидкий металл переливается через край корочки и образует внешнюю часть складки на поверхности слитка (рис. 3.35).

Металлографические исследования показывают, что обычно, разрыва оболочки слитка в каждом цикле качания кристаллизатора не происходит. При наличии опережения кристаллизатора происходит разгрузка оболочки слитка от растягивающих напряжений.

Следы качаний образуются за счет наплывов металла на ранее образовавшуюся корочку в районе мениска, происходящих в результате переливов при каждом периоде опережения.

Рисунок 3.35 — Механизм формирования корочки слитка в

кристаллизаторе

Следы качания, как правило, располагаются примерно на одинаковом расстоянии друг от друга. Расстояние между следами пропорционально скорости вытягивания слитка и уменьшается с увеличением частоты качания.

Глубина складок на поверхности НЛЗ, также, уменьшается при повышении частоты и снижении амплитуды качания кристаллизатора.

Таким образом, критерием стабильности процесса непрерывной разливки является время опережения, то есть время, в течение которого скорость кристаллизатора при его ходе вниз превышает скорость слитка.

Напряжения, возникающие в корке слитка, зависят от ее температуры, марки отливаемой марки стали и других факторов, но наиболее важным является величина усилия трения.

При рассмотрении условий трения определяющее значение имеет взаимное относительное движение между стенками качающейся гильзы кристаллизатора и корочкой вытягиваемой заготовки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.