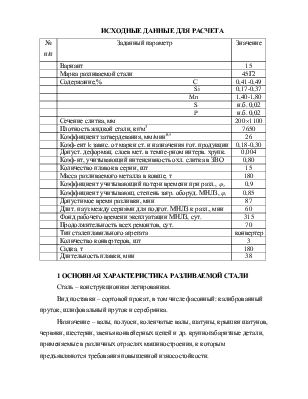

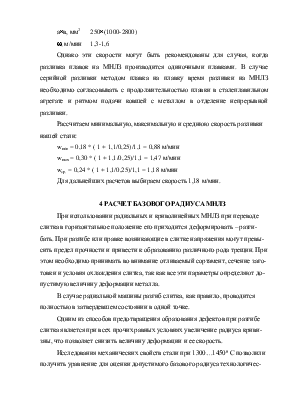

Исходные данные для расчета

|

№ п/п |

Заданный параметр |

Значение |

|

Вариант |

15 |

|

|

Марка разливаемой стали |

45Г2 |

|

|

Содержание,% С |

0,41-0,49 |

|

|

Si |

0,17-0,37 |

|

|

Mn |

1,40-1,80 |

|

|

S |

н.б. 0,02 |

|

|

P |

н.б. 0,02 |

|

|

Сечение слитка, мм |

200 |

|

|

Плотность жидкой стали, кг/м3 |

7650 |

|

|

Коэффициент затвердевания, мм/мин0,5 |

26 |

|

|

Коэф-ент k завис. от марки ст. и назначения гот. продукции |

0,18-0,30 |

|

|

Допуст. деформац. слоев мет. в темпе-рном интерв. хрупк. |

0,004 |

|

|

Коэф-нт, учитывающий интенсивность охл. слитка в ЗВО |

0,80 |

|

|

Количество плавок в серии, шт |

15 |

|

|

Масса разливаемого металла в ковше, т |

180 |

|

|

Коэффициент

учитывающий потери времени при разл., |

0,9 |

|

|

Коэффициент

учитывающ. степень загр. оборуд. МНЛЗ, |

0,85 |

|

|

Допустимое время разливки, мин |

87 |

|

|

Длит. пауз между сериями для подгот. МНЛЗ к разл., мин |

60 |

|

|

Фонд рабочего времени эксплуатации МНЛЗ, сут. |

315 |

|

|

Продолжительность всех ремонтов, сут. |

70 |

|

|

Тип сталеплавильного агрегата |

конвертер |

|

|

Количество конвертеров, шт |

3 |

|

|

Садка, т |

180 |

|

|

Длительность плавки, мин |

38 |

1 Основная характеристика разливаемой стали

Сталь – конструкционная легированная.

Вид поставки – сортовой прокат, в том числе фасонный: калиброванный пруток, шлифовальный пруток и серебрянка.

Назначение – валы, полуоси, коленчатые валы, шатуны, крышки шатунов, червяки, шестерни, звенья конвейерных цепей и др. крупногабаритные детали, применяемые в различных отраслях машиностроения, к которым предъявляяются требования повышенной износостойкости.

Температура ковки, оС: начала – 1200, конца 750-800, сечение до 100 мм охлаждаются на воздухе, 101-300 в мульде.

Свариваемость – трудносвариваемая.

Обрабатываемость резанием – после нормализации.

Флокеночувствительность - малочувствительна. Склонна к отпускной хрупкости.

2Температура металла при разливке стали на МНЛЗ

При непрерывной разливке стали очень важно поддержание оптималь-ного уровня температуры разливаемого металла.

Точный расчет и поддержание температуры металла при разливке необ-ходим для обеспечения высокого качества НЛЗ и стабильности процесса раз-ливки.

Повышенный перегрев металла над температурой ликвидуса способст-вует увеличению трещиночувствительности заготовок, развитию столбчатой структуры слитка и таких дефектов макроструктуры, как осевая ликвация и центральная пористость. Кроме того, чрезмерно высокая температура разлива-емого металла может привести к прорывам НЛЗ по трещинам. При увеличении температуры металла в промковше выше оптимальной величины требуется снижение уровня скоростей вытягивания

НЛЗ (ориентировочно, превышение оптимальной температуры разливки на 10 ˚ С требует снижения скорости разливки на 5 %).

Необходимая температура металла в промежуточном ковше рассчитыва-ется исходя из температуры ликвидуса для каждой марки стали.

Расчет температуры ликвидуса стали, производится по следующей фор-муле:

Тл = 1536 – К1 ´ [ C, % ] – К2 ´ [ Mn,% + Si,% + P,% + S,% + Cr,% + Ni,% + Cu,% ] оС, где К1 и К2 – коэффициенты для различных химических элементов в стали;

[C,%; Mn,%; Si,%; P,%; S,%; Cr,%; Ni,%; Cu,% ] – содержаниехимичес-ких элементов в стали

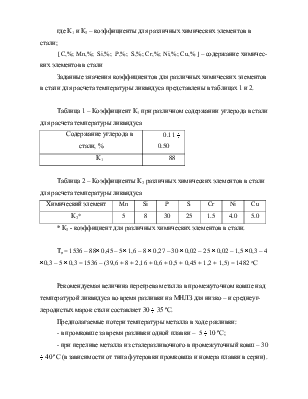

Заданные значения коэффициентов для различных химических элементов в стали для расчета температуры ликвидуса представлены в таблицах 1 и 2.

Таблица 1 – Коэффициент К1 при различном содержании углерода в стали для расчета температуры ликвидуса

|

Содержание углерода в стали, % |

0.11 ¸ 0.50 |

|

К1 |

88 |

Таблица 2 – Коэффициенты К2 различных химических элементов в стали для расчета температуры ликвидуса

|

Химический элемент |

Mn |

Si |

P |

S |

Cr |

Ni |

Cu |

|

К2* |

5 |

8 |

30 |

25 |

1.5 |

4.0 |

5.0 |

* К2 - коэффициент для различных химических элементов в стали.

Тл = 1536 – 88´ 0,45 – 5´ 1,6 – 8 ´ 0,27 – 30 ´ 0,02 – 25 ´ 0,02 – 1,5 ´0,3 – 4 ´0,3 – 5 ´ 0,3 = 1536 – (39,6 + 8 + 2,16 + 0,6 + 0,5 + 0,45 + 1,2 + 1,5) = 1482 оС

Рекомендуемая величина перегрева металла в промежуточном ковше над температурой ликвидуса во время разливки на МНЛЗ для низко – и среднеуг-леродистых марок стали составляет 30 ¸ 35 ºС.

Предполагаемые потери температуры металла в ходе разливки:

- в промковше за время разливки одной плавки – 5 ¸ 10 ºС;

- при переливе металла из сталеразливочного в промежуточный ковш – 30 ¸ 40 ºС (в зависимости от типа футеровки промковша и номера плавки в серии).

Рекомендуемое превышение температуры металла в сталеразливочном ковше перед разливкой на МНЛЗ должно составлять для низко – и среднеугле-родистых марок стали 65÷85 °С.

Таким образом температура в сталеразливочном ковше перед разливкой должна быть около 1547 – 1567 °С.

Температура металла в кристаллизаторе принимается на 5 – 12 °С больше температуры ликвидус и составит:

Ткр-р = 1482 + 8 = 1490 оС

Учитывая потери температуры металла при переливе из промежуточного ковша в кристаллизатор определим температуру стали в промежуточном ковше

Тп/к = 1482 + 33 = 1515 оС

Температура металла в сталеразливочном ковше составит:

Тс/к = 1515 + 35 = 1550 оС

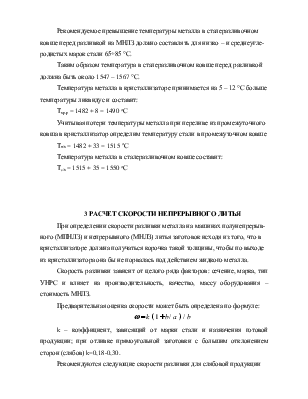

3 Расчет СКОРОСТи непрерывного литья

При определении скорости разливки металла на машинах полунепрерыв-ного (МПНЛЗ) и непрерывного (МНЛЗ) литья заготовок исходя из того, что в кристаллизаторе должна получаться корочка такой толщины, чтобы по выходе из кристаллизатора она бы не порвалась под действием жидкого металла.

Скорость разливки зависит от целого ряда факторов: сечение, марка, тип УНРС и влияет на производительность, качество, массу оборудования – стоимость МНЛЗ.

Предварительная оценка скорости может быть определена по формуле:

![]()

k – коэффициент, зависящий от марки стали и назначения готовой продукции; при отливке прямоугольной заготовки с большим отклонением сторон (слябов) k=0,18-0,30.

Рекомендуются следующие скорости разливки для слябовой продукции

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.