5 Взаимодействие стали с атмосферой

при непрерывном литье

5.1 Теоретические основы взаимодействия струи

металла с воздухом при непрерывном литье

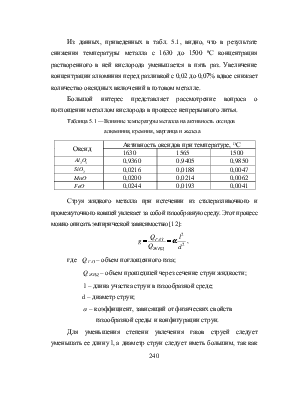

Некоторые особенности МНЛЗ создают более благоприятные условия для развития нежелательных процессов вторичного окисления стали, чем обычный способ разливки в изложницы.

Одной из таких особенностей непрерывного литья заготовок является относительно малая массовая скорость разливки, составляющая 0,8—1,0 против 1,5—6,0 т/мин при разливке в изложницы [21].

Степень вторичного окисления металла в процессе разливки зависит от площади и продолжительности его контакта с кислородом воздуха. Площадь контакта жидкого металла с кислородом окружающей атмосферы при непрерывном литье складывается из следующих элементов: поверхности струи, вытекающей из сталеразливочного ковша; зеркала металла в промежуточном ковше; поверхности струи, вытекающей из промежуточного ковша в кристаллизатор, зеркала металла в кристаллизаторе.

Удельная площадь контакта жидкого металла с кислородом окружающей среды может быть определена из следующих зависимостей:

(5.1)

(5.1)

откуда

(5.2)

(5.2)

или для стали

(5.3)

(5.3)

где ![]() – удельная площадь контакта, м2/т;

– удельная площадь контакта, м2/т;

![]() – общая площадь потока, м2;

– общая площадь потока, м2;

М – масса жидкой стали, т;

![]() – длина потока, м;

– длина потока, м;

![]() – диаметр потока, м;

– диаметр потока, м;

![]() – плотность жидкой стали, т/м3.

– плотность жидкой стали, т/м3.

Согласно зависимости, установленной Ю. А. Шульте [22], удельная площадь контакта потока при изменении его диаметра изменяется по закону гиперболы.

Продолжительность контакта зависит от пути потока в атмосфере и может быть приближенно определена из параболического уравнения свободного падения тела:

(5.4)

(5.4)

где ![]() – ускорение силы тяжести, м/с2.

– ускорение силы тяжести, м/с2.

Вторичное окисление элементов происходит как вследствие увеличения их химического сродства к кислороду при понижении температуры металла, так и в результате его контакта с кислородом атмосферы. При соприкосновении жидкого металла с атмосферой происходит инжектирование воздуха и поверхностное окисление струи расплава, поскольку струя из стакана вытекает очень неровная с сильно развитой поверхностью.

Суммарное содержание кислорода в стали в процессе выпуска и разливки может увеличиваться в два-три раза, повышается также и концентрация азота.

Многие

исследователи [23] считают, что основной причиной поглощения кислорода металлом

является очень большое различие парциальных давлений кислорода в атмосфере (0,2

ат) и внутри струи раскисленного металла (![]() ат).

При анализе взаимодействия струи металла с воздухом нужно учитывать влияние

снижения температуры металла на процесс образования оксидных неметаллических

включений.

ат).

При анализе взаимодействия струи металла с воздухом нужно учитывать влияние

снижения температуры металла на процесс образования оксидных неметаллических

включений.

Присутствие в стали двух и более раскислителей

влияет на активность их оксидов, а следовательно, и на образование оксидных

включений в процессе снижения температуры жидкого металла. Это обстоятельство

тем более важно, что условия всплывания оксидных фаз различные и при снижении

температуры ухудшаются вследствие увеличения вязкости металла. С растворенным в

металле кислородом в этом случае взаимодействуют все элементы-раскислители. Количество

кислорода, взаимодействующего с определенным элементом, пропор-ционально

степени химического сродства их друг к другу. Критерием такого сродства может

служить изменение свободной энергии системы при взаимодействии элементов ![]() или константа соответствующей

реакции:

или константа соответствующей

реакции:

(5.5)

(5.5)

Следовательно, доля участия каждого элемента, в раскислении стали может быть определена из соотношения величин, определяющих их сродство к кислороду:

. (5.6)

. (5.6)

Соотношение (5.6) можно представить в следующем виде [18].

(5.7)

(5.7)

Из соотношения (5.7) можно определить активность и содержание различных оксидов в шлаковой фазе, образующейся при понижении температуры металла.

В условиях проведенного исследования перепад температуры металла на участке конвертор — кристаллизатор составлял 160 °С. При понижении температуры, как отмечалось выше, увеличивается сродство к кислороду у растворенных в стали элементов-раскислителей. Долю участия элементов-раскислителей в связывании кислорода можно определить, используя соотношение активностей оксидов в шлаковой фазе:

(5.8)

(5.8)

где ![]()

![]()

![]()

![]()

Расчет активностей образующихся оксидов и концентрации кислорода после раскисления и снижения температуры металла проводили при следующих условиях: температура металла перед выпуском из конвертора 1660 °С; концентрации углерода и кислорода соответственно равны 0,07 и 0,042%; концентрации марганца, кремния и алюминия соответственно равны 0,33; 0,03 и 0,05%.

В начале раскисления соотношение активностей оксидов в оксидных включениях в соответствии с уравнением (5.8) будет равно:

![]()

Используя полученные значения активностей оксидов во включениях, из термодинамического уравнения можно получить концентрацию растворенного в стали кислорода, находящегося в равновесии с алюминием:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.