Перед смешиванием ингредиентов каучук нарезают на куски и пластифицируют путем многократного пропускания через нагретые до 40°С валки. Таким образом, улучшают способность каучука смешиваться с другими составляющими. При смешивании строго соблюдают не только определенные пропорции, но и последовательность смешивания ингредиентов. Первым обычно вводят в смесь противостарители, а последними - вулканизаторы (серу или оксиды цинка, магния) и ускорители вулканизации.

После чего в определенной последовательности их загружают в резиносмеситель или вальцы. В процессе смешения следует контролировать температуру смеси, чтобы не допустить преждевременной вулканизации Процесс ведут до получения однородной массы. Полученная в результате смешивания масса подвергается каландрованию.

Каландрование резиновых смесей проводят на специальных машинах - каландрах - и получают в результате сырую резину в виде листов или лент определенной толщины. По конструкции каландры представляют трехвалковую клеть листопрокатного стана. Два валка, верхний и средний, имеют температуру 60...90ºС, а нижний - 15ºС. Резиновая масса, проходя в зазоре между верхними валками, нагревается, обволакивает средний валок и выходит через зазор между средним и нижним валками.

Листы каландрованной сырой резины (не вулканизированной) наматывают на деревянные бобины, предварительно разделив прокладочной тканью и тем самым, предотвращая их слипание. В таком виде сырая резина может сохраняться при 5...20°С до трех месяцев, а отдельные виды резин - до шести месяцев.

Регенерат - пластичный материал — продукт переработки старых резиновых изделий и отходов резинового производства. Его применение позволяет экономить каучук, уменьшает стоимость изделий.

В качестве вулканизирующего вещества чаше всего используют серу (ее вводят до 4 % от массы каучука). Процесс вулканизации ускоряют введением окиси свинца и магния, каптакса и других (их вводят от 0,5 до 2,5 %).

Для уменьшения расхода каучука и придания резиновым изделиям необходимых свойств в смесь вводят наполнители.

Из приготовленной в охлажденной резиновой смеси одним из известных методов (каландрованием, резкой, формованием, экструзионным профилированием, литьем под давлением) изготавливают заготовку, которая подвергается вулканизации. Резиновая смесь может быть использована и для изготовления композиционных (резинотканевых) изделий.

Затем полуфабрикаты и заготовки подвергают завершающей операции - вулканизации, подразделяющейся на горячую (процесс проводится в присутствии серы при 120-150°С), холодную (изделие на 0,5...3 мин погружают в раствор полухлористой серы в бензине) и газовую (изделие попеременно обрабатывают сернистым газом SО2 и сероводородом Н2S). Вулканизацию ведут в специальных котлах с паровым обогревом, в гидравлических прессах электрическим и паровым обогревом пресс-форм, в индивидуальных вулканизаторах. Холодную и газовую вулканизацию применяют для мелких изделии.

При вулканизации линейная структура каучука превращается в трехмерную (пространственную). Процесс ведется с обязательным введением вулканизирующих добавок (серы, оксидов металлов, органических перекисей и др.), а для увеличения скорости вулканизации — ускорителей (сульфенамидов, полисульфидов, дитиокарбаминатов и др.). Для устойчивости резины против старения в состав смеси добавляют фенолы, воск и другие компоненты, которые реагируют с кислородом воздуха с большей скоростью, чем каучук, предохраняя его от окисления. Получению однородной массы способствуют каучук я ингредиенты-смягчители в виде дибутил-фталата, вазелина, парафина и жирных кислот.

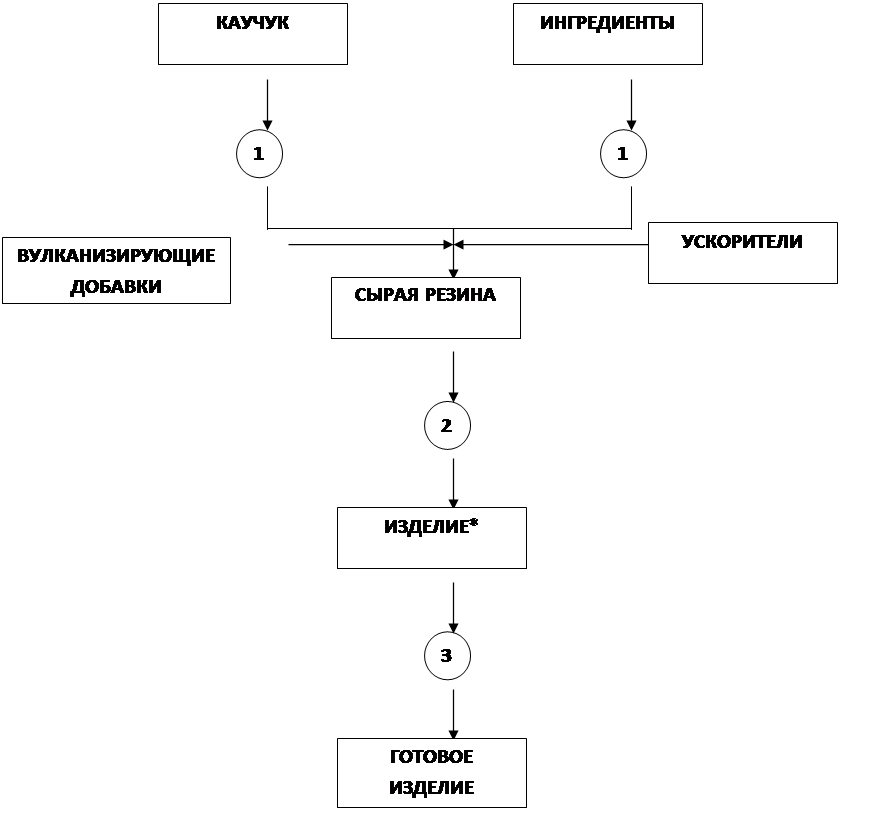

Рис.4.1 Блок-схема технологического процесса диэлектрических резин:

|

|||

|

|||

5.НОРМАТИВНО-ТЕХНОЛОГИЧЕСКИЕ ДОКУМЕНТЫ НА ДИЭЛЕКТРИЧЕСКИЕ РЕЗИНЫ

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.