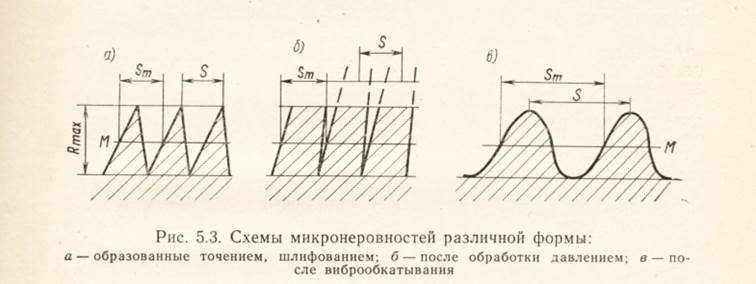

Средние шаги неровностей по средней линии![]() и по вершинам Sхарактеризуют

форму микронеровностей (рис. 5.3), влияющую на износостойкость,

условия работы на трение, способность удерживания смазки и др.

Измеряют их по тому же ряду размеров, что и параметры

шероховатости Ra, Rz, Rmax.

и по вершинам Sхарактеризуют

форму микронеровностей (рис. 5.3), влияющую на износостойкость,

условия работы на трение, способность удерживания смазки и др.

Измеряют их по тому же ряду размеров, что и параметры

шероховатости Ra, Rz, Rmax.

Относительная опорная длина профиля tp— это отношение опорной длины на заданном уровне р от наибольшей высоты неровностей профиля Rmax(5, 10, 15 до 90%) к базовой длине. Она характеризует величину поверхности соприкосновения трущихся деталей после приработки или в различные моменты нормального износа.

В табл. 5.2 приводятся численные значения параметров, перечисленных выше. Параметр Rmaxне характеризует микропрофиль поверхности (рис. 5.3), ибо при одном значении Rmaxмикропрофили бывают разными.

При необходимости изменения базовой длины, а также указаний о других

значениях параметров шероховатости кроме Rz, Ra,

![]() в знак

шероховатости вводят нужные параметры соответствен

но ГОСТ 2,309—79. Шероховатость, большая чем Rz320, обозначается знаком , над

которым проставляется значение Rz, например

в знак

шероховатости вводят нужные параметры соответствен

но ГОСТ 2,309—79. Шероховатость, большая чем Rz320, обозначается знаком , над

которым проставляется значение Rz, например ![]() . Шероховатость

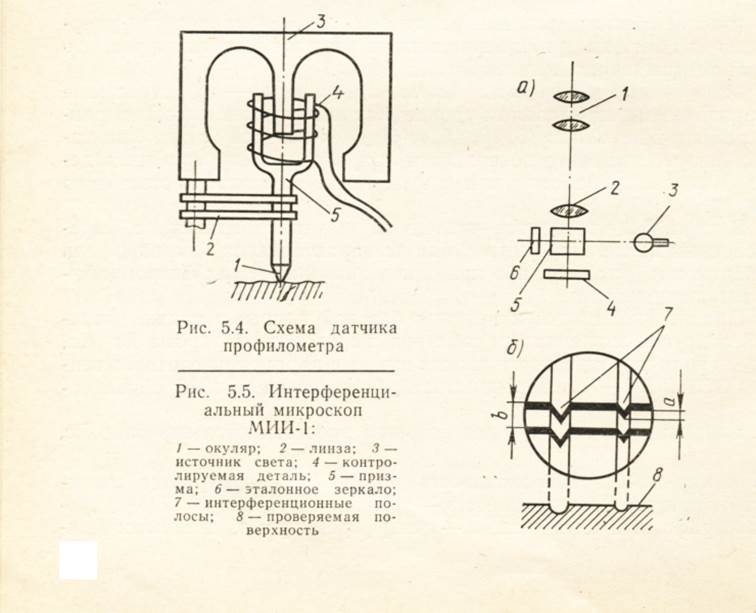

поверхности измеряется специальными щуповыми приборами — профилометрами

(рис. 5.4) и профилографами и оптическими—интерферометрами, двойными микроскопами. В профилометреалмазная игла / помещена в стержне 5, на котором находится индуктивная

катушка 4. Стержень укреплен на плоских буферных пружинах 2. Алмазная

игла перемещается по

контролируемой поверхности вдоль своей оси. Катушка 4 пересекает силовые линии магнитного поля,

создаваемого постоянным магнитом 3,

и в ней возникает электрический ток. Напряжение этого тока пропорционально величине линейных перемещенийиглы и на шкале прибора выражено

в микрометрах, что позволяет определить полученную шероховатость.

. Шероховатость

поверхности измеряется специальными щуповыми приборами — профилометрами

(рис. 5.4) и профилографами и оптическими—интерферометрами, двойными микроскопами. В профилометреалмазная игла / помещена в стержне 5, на котором находится индуктивная

катушка 4. Стержень укреплен на плоских буферных пружинах 2. Алмазная

игла перемещается по

контролируемой поверхности вдоль своей оси. Катушка 4 пересекает силовые линии магнитного поля,

создаваемого постоянным магнитом 3,

и в ней возникает электрический ток. Напряжение этого тока пропорционально величине линейных перемещенийиглы и на шкале прибора выражено

в микрометрах, что позволяет определить полученную шероховатость.

Таблица 2

|

Параметры шероховатости, мкм |

Базовая длина L, мм |

Класс шероховатости |

||

|

|

|

|

||

|

320; 250; 200; 160 |

80; 63; 40 |

50 |

8 |

1 |

|

160; 125; 100; 80 |

40; 32; 20 |

25 |

8 |

2 |

|

80; 63; 50; 40 |

20; 16; 10 |

12,5 |

8 |

3 |

|

40; 32; 25; 20 |

10; 80; 50 |

6,3 |

2,5 |

4 |

|

20; 16; 12,5;10,0 |

5,0; 4,0; 2,5 |

3,2 |

2,5 |

5 |

|

10,0; 8,0; 6,3 |

2,5; 2,0; 1,25 |

1,6 |

0,8 |

6 |

|

6,3; 5,0; 4,0; 3,3 |

1,25; 1,00; 0,63 |

0,8 |

0,8 |

7 |

|

3,2; 2,5; 2,0; 1,60 |

0,63; 0,50; 0,32 |

0,4 |

0,8 |

8 |

|

1,60; 1,25; 1,00; 0,80 |

0,32; 0,25; 0,160 |

0,2 |

0,25 |

9 |

|

0,80; 0,63; 0,50; 0,40 |

0,160; 0,1254 0,080 |

0,1 |

0,25 |

10 |

|

0,40; 0,32; 0,25; 0,20 |

0,080; 0,063; 0,040 |

0,05 |

0,25 |

11 |

|

0,20; 0,16; 0,125; 0,100 |

0,040; 0,032; 0,020 |

0,025 |

0,25 |

12 |

|

0,100; 0,08; 0,063; 0,050 |

0,020; 0,016; 0,010 |

0,012 |

0,08 |

13 |

|

0,050; 0,040; 0,032 |

0,010; 0,008 |

- |

0,08 |

14 |

Оптическими приборами служат двойной микроскоп типа МИС-11 и

интерференционный микроскоп типа МИИ-1 академика Линника. Двойным микроскопом

пользуются для измерения шероховатости от Rz80 до Rz0.8, а

интерференционным от Rz0,8 до Rz0,032. При

помощи интерференционной головки на контролируемой поверхности создаются

интерференционные полосы. При наличии на поверхности рисок и других микронеровностей

полосы искривляются на величину, пропорциональную высоте шероховатостей. Изображение поверхности с

наложенными на нее интерференционными

полосами (рис. 5.5, б) рассматривают в микроскоп (рис, 5.5, с)

при большом увеличении. Высота неровности Н в микрометрах определяется по формуле ![]() , где 0,275 —

половина длины волны белого света,

мкм; а — величина искривления интерференционной полосы; b— ширина

интерференционной полосы, взятая в тех же единицах, что и величина а.

, где 0,275 —

половина длины волны белого света,

мкм; а — величина искривления интерференционной полосы; b— ширина

интерференционной полосы, взятая в тех же единицах, что и величина а.

В цеховых условиях качество поверхности деталей сравнивают с

шероховатостью поверхности эталонных образцов, причем от ![]() до

до ![]() сравнивается

визуально, а с

сравнивается

визуально, а с ![]() по Rz0,032 при помощи

микроскопа, например, типа МС-49. Этот микроскоп имеет один окуляр и два

объектива, под одним из которых устанавливают эталон, а под

другим — проверяемую деталь. В поле зрения одновременно попадают

поверхности детали и эталона.

по Rz0,032 при помощи

микроскопа, например, типа МС-49. Этот микроскоп имеет один окуляр и два

объектива, под одним из которых устанавливают эталон, а под

другим — проверяемую деталь. В поле зрения одновременно попадают

поверхности детали и эталона.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.