1. Расчёт соединения типа «УХО-ВИЛКА». (см. метод. указания).

1.1. Схема соединения типа «ухо-вилка».

Соединение

«ухо-вилка» широко применяется в неподвижных и подвижных разъёмных соединениях

элементов конструкции самолёта (навеска рулей и элеронов, в узлах навески

гидроприводов системы управления, при креплении отъёмных частей крыла

лонжеронного типа и т. п.).

Соединение

«ухо-вилка» широко применяется в неподвижных и подвижных разъёмных соединениях

элементов конструкции самолёта (навеска рулей и элеронов, в узлах навески

гидроприводов системы управления, при креплении отъёмных частей крыла

лонжеронного типа и т. п.).

Рис. 2.

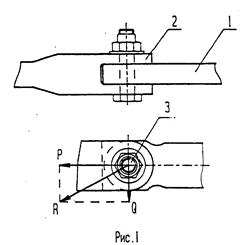

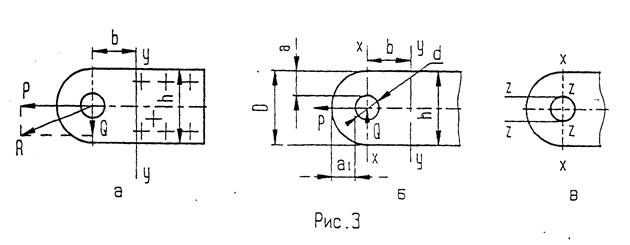

На рис.1. показана схема соединения «ухо-вилка». 1- ухо, 2 – вилка, 3 – болт (ось).

В качестве соединительного крепёжного элемента может использоваться сплошное тело в виде болта (3) или трубчатое (ось).

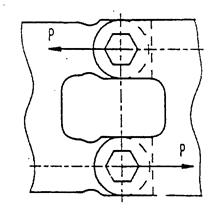

Соединение (рис.1) воспринимает нагрузку R в плоскости, перпендикулярной осевой линии болта. Для передачи момента необходим более сложный узел, состоящий, например, из двух соединений типа «ухо-вилка», жёстко соединённых между собой (рис.2).

Если же через узел крепления необходимо передать силу и момент, направление которых может быть определено только пространственными координатами, то в узлах могут быть использованы шаровые опоры и узлы типа «ухо-вилка», оси которых взаимно перпендикулярны.

1.2. Алгоритм расчёта.

Исходными данными для расчёта элементарного узла при передаче через него только силы являются величина и направление действия нагрузки или её проекции на оси координат (Р, Q) (или Z, X). Определяемыми величинами являются размеры болта, проушины и перемычек. Расчёт узла следует начать с расчёта замыкающего болта, т. к. в этом случае получается уравнение с одним неизвестным (1.1.). Если на узел действуют одновременно две силы (Р и Q), то срез замыкающего болта и смятие ушка происходит под действием равнодействующей (см. рис. 1). Сила среза болта:

, (1.1.)

, (1.1.)

где d – диаметр болта; n – число плоскостей среза блта;

τБ – расчётное напряжение среза болта (примерно 0,65 σБ).

Из выражения (1.1.) получим:

(1.2.)

(1.2.)

Полученное значение диаметра болта округляется в большую сторону (до стандартных величин по соответствующим нормалям, ГОСТам).

Сила смятия материала болта или ушков:

R = d·δ·σcм , (1.3.)

Продолжение лекции № 15.

где δ – суммарная толщина ушков одного узла;

σсм = σВ · μ – предельное напряжение смятия. (σсм зависит от степени подвижности проектируемого соединения и учитывается коэффициентом μ :

μ = 1,3 – для неподвижных и неразъёмных соединений;

μ = 1,0 – для неподвижных, но разъёмных соединений;

μ = 0,65 – для малоподвижных соединений;

μ = 0,2 ÷ 0,3 – для подвижных соединений).

Тогда из выражения (1.3) потребная суммарная толщина ушков одного узла:

δ = R / ( d · σсм ) (1.4)

или на основании выражения (1.2):

|

(1.5)

(1.5)

Определим высоту D ушка в сечении Х-Х (см. рис. 3 Б), ослабленном отверстием под болт. Для этого воспользуемся уравнением разрыва для сечения Х-Х:

Р = (D – d ) · δ · σр / k, где: σр – расчётное напряжение разрыва материала ушка;

k – коэффициент концентрации напряжений:

k = 1.1 в случае статической нагрузки;

k = 2,5 в случае переменной (циклической) нагрузки.

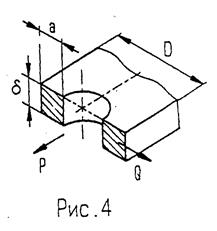

Из уравнения разрыва найдём потребную ширину перемычки (см. рис. 3 б и рис. 4):

(1.6)

(1.6)

Высота в сечении Х-Х

(1.7)

(1.7)

Найдём потребную высоту ушка h (см. рис. 3 а) из расчёта на суммарное напряжение изгиба от момента Q · b в опасном сечении Y-Y (конец ответного ушка) и растяжения от силы Р:

, где:

, где:

- момент сопротивления сечения ушка в

опасном сечении.

- момент сопротивления сечения ушка в

опасном сечении.

Тогда:

(1.8)

(1.8)

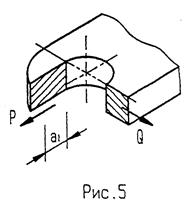

Рассмотрим срез ушка по плоскости Z-Z (см. рис. 3 б). При этом учитывается, что срез практически осуществляется не строго по плоскости Z-Z (см. рис.5). Сила среза:

Р = 2а1 · δ · τу,

Откуда:  (1.9)

(1.9)

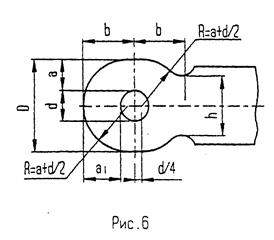

При определении величины а1 следует иметь в виду, что под действием силы Р в ушке возникает напряжение растяжения, стремящееся его раскрыть. Поэтому перемычку а1 увеличивают. С этой целью конфигурация ушка определяется полуокружностью радиусом D/2, описанной из точки, лежащей впереди центра замыкающего болта на расстоянии d / 4 (см. рис.6). При этом перемычка а1 равнаD/ 2 – d/4. Уменьшение высоты ушка за осью болта ( h вместоD на рис. 6) оправдано тем, что в уменьшенном сечении не получается ослабления и концентрации напряжений.

По окончании построений контура ушка определяется длина замыкающего болта по формуле:

L = δy + δb + t + hг + Δh, (1.10)

где: δу – толщина уха;

δb – толщина вилки;

t – толщина шайбы;

hг - высота гайки;

Δh – запас нарезной части болта (выступание над гайкой), который примерно равен удвоенному шагу резьбы. Полученная длина округляется до ближайшего большего стандартного значения длины.

( Из [3] уч. Зайцева В.Н. Конструкция и прочность самолётов. Гл.9. стр.287- 289.).

1.3. Расчёт на прочность рассмотрим на примере узла, выполненного как одно целое с лонжероном, (рис. 9.2, б).

Стыковой болт рассчитывается на срез. Условие прочности имеет вид

,

(9.1) ( Зайцев В.Н.)

,

(9.1) ( Зайцев В.Н.)

где ![]() - сила, приходящаяся на стыковой болт;

- сила, приходящаяся на стыковой болт;

d, m – соответственно диаметр болта и число плоскостей среза;

τв ≈ 0,6 σв - предел прочности материала болта на срез.

Проушина узла проверяется на смятие и на разрыв. Из условия прочности на смятие определяется толщина δ проушины.

Напряжения смятия для неподвижных соединений принимают в пределах

σсм = (1,0 ÷ 1,5)σв.

Нижний предел относится к неподвижным разъёмным соединениям, верхний – к неподвижным неразъёмным.

Для малоподвижных соединений

σсм = (0,5 ÷ 0,65)σв.

Для подвижных соединений

σсм = (0,2 ÷ 0,4)σв.

Большие значения коэффициента относятся к соединениям без смазки, меньшие – к соединениям со смазкой.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.