Тс = {М ∑Ср Нш + ∑ Кмаш Нш [А+Р+Э+И+Мв+Пр+Аэ(1+Кс)]} Х + ∑П Нп-з Сн + ∑КО, (1) где М – стоимость основного материала, расходуемого на данный процесс, за вычетом стоимости реализуемых отходов;

А, Р, Э, И, Мв, Аэ – расходы, соответственно, на амортизацию оборудования, текущий ремонт, электроэнергию, содержание инструментальной оснастки, вспомогательные материалы, амортизацию здания;

Кмаш, Кс, К – коэффициенты, учитывающие использование оборудования по машинному времени, расходы по: содержанию, ремонту, отоплению и освещению здания по отношению к его амортизации, затраты на амортизацию и эксплуатацию оснастки;

О – первоначальная стоимость оснастки;

Сн , Ср – часовая ставка, соответственно, наладчика и рабочего;

Нп-з, Нш – норма, соответственно, подготовительно-заключительного и штучного времени;

П – число переналадок;

Пр – заработная плата вспомогательных рабочих и лиц технического персонала, обслуживающих оборудование;

Х – годовая программа.

Формулой (1) описывается процесс изготовления; специфика других процессов укладывается в её структуру с учётом возможных особенностей. Сущность отработки процессов на технологичность заключается в минимизации

Тс = f (Тж + Тов) = min, (2) где Тж, Тов – затраты на живой и овеществлённый труд.

В свете вышеизложенного исследованы пути обеспечения ТП.

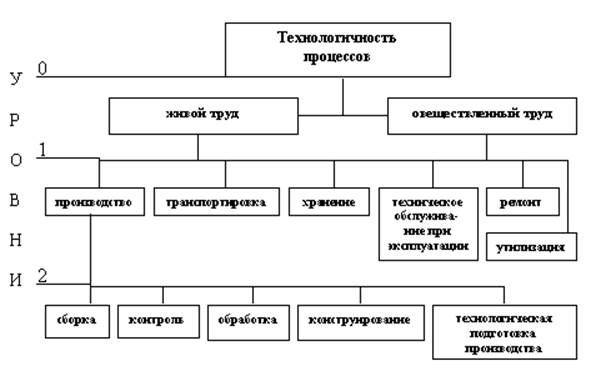

Технологичность совокупности процессов, в которых участвует машина как предмет труда, предопределяется технологичностью процессов первого, а затем второго и более этапов (уровней) обеспечения технологичности (рис). На нулевом уровне должен быть достигнут минимум затрат общественно полезного труда. Следовательно, можно и нужно перераспределять затраты на различные процессы в зависимости от требований потребителя. Например, можно увеличить затраты на изготовление и уменьшить затраты на ремонт, и повысить межремонтные сроки службы машины за счёт увеличения затрат на повышение качества при производстве. Высокой степени автоматизации технического обслуживания при эксплуатации можно достичь, увеличив долю овеществлённого труда. Потерь при хранении можно избежать соответствующей компоновкой машины. Блочно-модульная конструкция позволяет легко и удобно транспортировать машину по крупным узлам и осуществлять сборку на месте назначения. Данная схема позволяет рассматривать все составляющие в совокупности (системно) и варьировать их величинами при условии обеспечения (2). Каждые из факторов первого уровня, например, производство и составляющие процессы второго уровня проанализированы отдельно.

В дальнейшем следовало бы разработать регламенты определения технологичности по каждому этапу жизненного цикла машины, создать банк данных и перевести расчёт технологичности на язык машины. В отличие от предыдущих методик, предложенное направление определения технологичности и методика позволяют перейти на автоматические расчётные пути отработки технологичности. В настоящее время, работы по созданию основ определения технологичности продолжаются, в частности по технологичности сборочных процессов.

Технологичностью сборки (ТС) называется удобство и лёгкость её осуществления, позволяющие выполнить процесс, обеспечивающий получение заданного качества и производительности сборки, с наименьшими затратами живого и овеществлённого труда. Сущность сборки, например, механическим соединением заключается в выполнении определённых движений. Поэтому классифицированы движения и составлены их предпочтительные ряды. По количеству – одно или несколько; по типу –плоские и пространственные; по характеру – прямолинейные и криволинейные; по направлению – вертикальные, горизонтальные и наклонные; по точности, по скорости, усилию и величине.

Наилучшая технологичность сборки достигается, если соблюсти следующие минимумы: количества, сложности, величин, усилия, уровня (точности, скорости) движения.

Сборка технологична, если соблюдается условие (2). Количественно ТС определяется по формуле (1). В последующем создаётся банк данных движений и их стоимости.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.