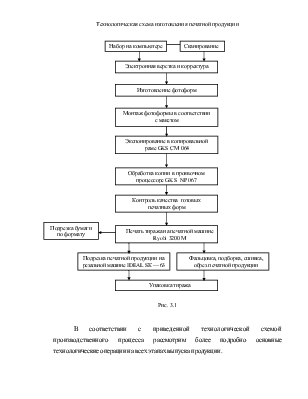

Технологическая схема изготовления печатной продукции

Рис. 3.1

В соответствии с приведенной технологической схемой производственного процесса рассмотрим более подробно основные технологические операции на всех этапах выпуска продукции.

После ввода основной информации, идет верстка оригинал-макета, после верстки идет корректура, при корректуре важна не только орфография, но и общая грамотность оформления. Перед изготовлением фотоформ обязательно все работы выводятся на принтере на бумаге. При цветных работах все оригинал-макеты выводятся на цветном принтере. Когда сделана корректура верстки, работы относятся на цветоделение.

После получения готовых диапозитивов заказа контролируется их качество. Затем диапозитивы передают на монтаж. Печатные формы для офсетной печати изготавливаются фотомеханическим способом. Процесс экспонирования формных пластин осуществляется на копировальной раме GKS Parker (UK) Limited. После экспонирования копии обрабатывают в проявочном процессоре GKS Techenigraph NP, где происходит проявление и гуммирование пластин.

С полученных печатных форм производится печать тиража. Печатный участок малой типографии укомплектован офсетными печатными машинами Ryobi 3200 М. Климатические условия в цеху необходимо постоянно контролировать, это делается при помощи гигрометра и комнатного термометра, цех оснащается общеобменной вентиляцией.

Перед печатанием, независимо от вида печатной продукции и типа печатной машины, необходимо выполнить комплекс следующих операций: подготовку бумаги, краски (акклиматизацию), подготовку печатной машины. Своевременность и качество выполнения этих операций оказывают существенное влияние на качество выпускаемой продукции, а также на производительность печатных машин.

Для подрезки бумаги под формат печатной машины в дипломном проекте предусмотрена установка резальной машины IDEAL SК — 63. Акклиматизация бумаги осуществляется непосредственно на печатном участке. Для этого небольшие стопы бумаги раскладывают в помещении участка и через несколько часов достигается необходимое значение равновесной влажности бумаги и температуры.

Печатную краску выбирают в зависимости от характера печатной продукции и цвета воспроизводимых иллюстрационных оригиналов, типа печатной машины и режима печатания тиража, вида печатной бумаги, а также условий использования готовой печатной продукции. Цвета, марка красок для многокрасочной печати и последовательность их наложения определяют при проектировании издания. Для облегчения выбора красок пользуются каталогами, в которых отпечатаны образцы цветов с указанием состава и соотношения составляющих. Большинство выпускаемых заводами печатных красок используются на полиграфическом предприятии без дополнительной корректировки каких-либо основных свойств. Но при необходимости можно изменить некоторые свойства красок (липкость, скорость закрепления, цвет, оттенок, интенсивность) в соответствии с конкретными условиями печатного процесса. При необходимости в краски вводят вспомогательные вещества, корректирующие печатно-технические свойства (например, сиккативы, ускоряющие процесс высыхания краски на оттиске). Свойства цветных триадных красок сбалансированы по цвету и не требуют изменения их оптических свойств. Иногда для печатания некоторых многокрасочных изданий возникает необходимость использовать смесевые цветные краски. В этих случаях нужный цвет краски для печатания всего тиража получают путём смешения нескольких цветных красок.

Перед печатанием тиража выполняется ряд подготовительных операций непосредственно в печатной машине. Характер этих операций, затрачиваемое время на их выполнение, а в некоторых случаях и их последовательность зависят от вида издания, типа печатной машины и её автоматизации.

Процесс подготовки машин офсетной печати к печатанию тиража складывается в общем из следующих операций:

1) приготовление увлажняющего раствора;

2) регулировка валиков красочного и увлажняющего аппаратов;

3) регулировка давления между цилиндрами печатного аппарата;

4) настройка бумагоподающего, а также приёмно-выводного устройства;

5) заправка красочного и увлажняющего аппаратов краской и увлажняющим раствором;

6) приводка и приладка.

Подготовка печатного аппарата офсетных машин включает следующие основные операции: установку резинотканевой пластины и поддекельного материала под нее, установку печатных форм и регулировку давления. Резинотканевая пластина не только передаёт краску с формы на бумагу, но и выполняет функции декеля. Поэтому её толщина, равномерность поверхности и упругоэластичные свойства во многом определяют качество печатной продукции и тиражестойкости печатных форм. Для печати книжно-журнальной и плакатной продукции на мелованной и офсетной бумаге рекомендуется использовать полужёсткий декель.

Печатные формы после их контроля поступают к печатным машинам и устанавливаются на формные цилиндры машины. Далее осуществляются работы по подготовке машины к печатанию, производится приладка и приводка. После выполнения выше перечисленных работ должен быть получен сигнальный оттиск, соответствующий по своим денситометрическим параметрам оригинал-макету. После утверждения заказчико подписного листа производится печатание тиража.

Продукция после печати поступает на брошюровочный участок, где производится контроль качества печати и подсчет количества печатных оттисков. Если заказана книжно-журнальная продукция, то печатные оттиски заряжаются в фальцевальную машину FKS F5-4800, а после подборки, сшиваются на проволокошвейной машине STITCHMASTER и подрезаются. А если заказ плакатная продукция, то отпечатанные оттиски просто подрезаются под нужный размер.

После подрезки печатная продукция упаковывается в крафт-бумагу и на упаковке подписывается количество экземпляров готовой продукции

Готовая продукция поступает на склад и передаётся заказчику.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.