Задание 1.

Определить себестоимость годового выпуска изделий, главный параметр которых назначен по рядам Ra5, Ra10 и Ra20, и найти ряд с минимальной себестоимостью. Затраты по эксплуатации считать неизменными и при расчете не учитывать, z=0,2. в качестве исходного ряда взять ряд, построенный по Ra10.

Данные об изготовлении изделий исходного ряда:

Pi – значения главного параметра;

Bi – значения годовых программ;

М – затраты на материалы при изготовлении одного изделия;

с' – прочие затраты, связанные с изготовлением одного изделия.

Данные:

Значения годовых программ:

В100 =40

В125 =70

В160 =20

В200 =5

В250 =10

Затраты на материалы:

М100 =3,5

М125 =4,5

М160 =6,4

М200 =8,2

М250 =9,0

Прочите затраты:

с'100 =1,8

с'125 =2,5

с'160 =3,0

с'200 =3,6

с'250 =4,5

Решение:

|

Значения главного параметра |

100 |

125 |

160 |

200 |

250 |

|

Годовая программа, В, тыс.шт. |

40 |

70 |

20 |

5 |

10 |

|

Затраты на материалы, М, руб. |

3,5 |

4,5 |

6,4 |

8,2 |

9,0 |

|

Прочие затраты, с′, руб. |

1,8 |

2,5 |

3,0 |

3,6 |

4,5 |

Расчет себестоимости готовой продукции выпуска однотипных изделий, образующих параметрический ряд можно вычислить по следующим зависимостям:

![]()

![]() ,

(1)

,

(1)

где с – себестоимость изделия; М – стоимость материала одного изделия; С - себестоимость изделия в объеме годовой программы; В – годовая программа; с' – прочие затраты на изготовление изделия.

|

с100 = 3,5+1,8 = 5,3 с125 = 4,5+2,5 = 7 с160 = 6,4+3,0 = 9,4 с200 = 8,2+3,6 = 11,8 с250 = 9,0+4,5 = 13,5 |

С100 = 40∙5,3 = 212 С125 = 70∙7,0 = 490 С160 = 20∙9,4 = 118 С200 = 5∙11,8 = 59 С250 = 10∙13,5 = 135 |

|

Значения главного параметра |

100 |

125 |

160 |

200 |

250 |

|

Себестоимость

изготовления изделия |

5,3 |

7,0 |

9,4 |

11,8 |

13,5 |

|

Себестоимость годовой

программы, |

212,0 |

490,0 |

188,0 |

59,0 |

135,0 |

|

Общая себестоимость С0, тыс.руб. |

1084,0 |

||||

Определим себестоимость годового выпуска изделий, главный параметр которых построен по ряду R5.

Общая годовая программа не изменяется. Число изделий, главные параметры которых отсутствуют в ряду R5, прибавляется к числу изделий, имеющих следующий ближайший главный параметр, соответствующий ряду R5.

|

Значения главного параметра |

Годовая программа Вп, тыс.шт. |

Затраты на материалы, М |

Коэффициент изменения |

Прочие затраты, с/, руб. |

Себестоимость изделия с, руб. |

Себестоимость годовой программы С0, тыс.руб. |

|

|

программы Кип |

прочих затрат Киз |

||||||

|

100 |

40 |

3,5 |

1,0 |

1,0 |

1,8 |

5,3 |

212,0 |

|

160 |

90 |

6,4 |

4,50 |

0,74 |

2,22 |

8,62 |

775,9 |

|

250 |

15 |

9,0 |

1,50 |

0,92 |

4,15 |

13,15 |

197,2 |

|

Общая себестоимость для ряда R5 С0=1185,1 |

|||||||

|

100 |

40 |

3,5 |

1,0 |

1,0 |

1,8 |

5,3 |

212,0 |

|

110 |

35 |

4,5 |

- |

- |

2,34 |

6,34 |

221,8 |

|

125 |

35 |

4,5 |

0,5 |

1,15 |

2,87 |

7,37 |

258,0 |

|

140 |

10 |

5,45 |

- |

- |

3,16 |

8,61 |

86,1 |

|

160 |

10 |

6,4 |

0,5 |

1,15 |

3,45 |

9,85 |

98,5 |

|

180 |

2,5 |

7,3 |

- |

- |

3,79 |

11,09 |

27,7 |

|

200 |

2,5 |

8,2 |

0,5 |

1,15 |

4,14 |

12,34 |

30,8 |

|

225 |

5 |

8,6 |

- |

- |

4,65 |

13,25 |

66,3 |

|

250 |

5 |

9,0 |

0,5 |

1,15 |

5,17 |

14,17 |

70,8 |

|

Общая себестоимость для ряда R20 С0=1072,0 |

|||||||

Прочие затраты можно определить, используя коэффициент изменения прочих затрат Ки.з.:

![]() (2)

(2)

где ![]() -

коэффициент изменения программы; ВП – измененная годовая программа; показатель

степени z =0,2.

-

коэффициент изменения программы; ВП – измененная годовая программа; показатель

степени z =0,2.

Себестоимость годовой программы при использовании ряда R5 оказалась меньше, чем при использовании рядов R10 и R20.

Задание 2.

Провести расчет следующих показателей уровня унификации, как для отдельного изделия, так и для группы изделий:

- Коэффициента унификации деталей общемашиностроительного применения (ОМП);

- Коэффициента унификации деталей межотраслевого применения (МП);

- Коэффициента унификации деталей отраслевого применения (ОП);

- Коэффициента унификации изделия в целом.

Расчеты должны быть проведены как для отдельного изделия А7, так и для всей группы изделий А0…А9.

Расчеты для отдельного изделия.

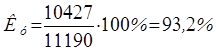

Всего деталей в изделии: 11190.

Количество унифицированных деталей всего 10427.

Количество унифицированных изделий ОМП 176.

Количество унифицированных изделий МП 411.

Количество унифицированных изделий ОП 9820.

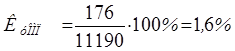

Коэффициент унификации деталей ОМП:

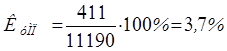

Коэффициент унификации деталей МП:

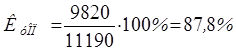

Коэффициент унификации деталей ОП:

Коэффициент унификации изделия в целом:

Расчеты для группы изделий.

Всего деталей в изделии: 112206.

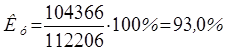

Количество унифицированных деталей всего 104366.

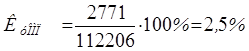

Количество унифицированных изделий ОМП 2771.

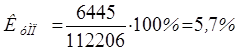

Количество унифицированных изделий МП 6445.

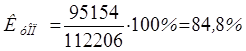

Количество унифицированных изделий ОП 95154.

Коэффициент унификации деталей ОМП:

Коэффициент унификации деталей МП:

Коэффициент унификации деталей ОП:

Коэффициент унификации изделия в целом:

Задание 3.

Ознакомиться со стандартизацией подшипников скольжения.

|

1.1. подшипник: Опора или направляющая, которая определяет положение движущейся части относительно других частей механизма |

bearing |

|

1.2. подшипник скольжения: Подшипник, в котором видом относительного движения является скольжение |

plain bearing |

|

1.3. узел подшипника скольжения: Трибосистема, включающая подшипник скольжения и опорную часть (например корпус) |

plain bearing unit |

|

2. Виды подшипников скольжения, классификация |

|

|

2.1. По виду нагрузки |

|

|

2.1.1. статически нагруженный подшипник скольжения: Подшипник скольжения, подвергающийся воздействию постоянной по модулю и направлению нагрузки |

statically loaded plain bearing |

|

2.1.2. динамически нагруженный подшипник скольжения: Подшипник скольжения, подвергающийся воздействию нагрузки, изменяющейся по модулю и/или направлению |

dynamically loaded plain bearing |

|

2.2. По направлению воспринимаемых нагрузок |

|

|

2.2.1. радиальный подшипник скольжения, радиальный подшипник: Подшипник скольжения, воспринимающий нагрузку, направленную перпендикулярно к оси вращения вала |

plain journal bearing journal bearing |

|

2.2.2. упорный подшипник скольжения, упорный подшипник: Подшипник скольжения, воспринимающий нагрузку, направленную вдоль оси вращения вала (рисунок 1) |

plain thrust bearing thrust bearing |

|

2.2.3. радиально-упорный подшипник скольжения, буртовый подшипник: Подшипник скольжения, способный воспринимать нагрузку в осевом и радиальном направлениях |

journal thrust bearing flanged bearing |

|

2.3. По виду смазки |

|

|

2.3.1. аэростатический подшипник: Подшипник скольжения, предназначенный для работы в режиме аэростатической смазки |

aerostatic bearing |

|

2.3.2. аэродинамический подшипник: Подшипник скольжения, предназначенный для работы в режиме аэродинамической смазки |

aerodynamic bearing |

|

2.3.3. гидростатический подшипник: Подшипник скольжения, предназначенный для работы в режиме гидростатической смазки |

hydrostatic bearing |

|

2.3.4. гидродинамический подшипник: Подшипник скольжения, предназначенный для работы в режиме гидродинамической смазки |

hydrodynamic bearing |

|

2.3.5. вибродемпферный подшипник: Подшипник скольжения, в котором полное разделение поверхностей достигается за счет давления, возникающего в смазочном материале в результате их взаимного перемещения вдоль нормали к поверхности |

squeeze oil film bearing |

|

2.3.6. гидростатодинамический подшипник: Подшипник скольжения, предназначенный для работы как при гидродинамической, так и при гидростатической смазке |

hybrid bearing |

|

2.3.7. подшипник скольжения с твердым смазочным материалом: Подшипник скольжения, работающий с твердым смазочным материалом |

solid-film lubricated bearing |

|

2.3.8. подшипник, работающий без смазки: Подшипник скольжения, предназначенный для работы без смазочного материала |

unlubricated bearing |

|

2.3.9. самосмазывающийся подшипник: Подшипник скольжения, в котором смазка обеспечивается подшипниковым материалом, входящим в него компонентами или твердыми смазывающими покрытиями |

self-lubricating bearing |

|

2.3.10. самосмазывающийся пористый подшипник, спеченный подшипник: Пористый подшипник скольжения, сообщающиеся поры которого заполнены смазочным материалом |

porous self-lubricating bearing sintered bearing |

|

2.3.11. подшипниковый узел с системой смазки: Подшипниковый узел, содержащий резервуар со смазочным материалом, и средства его подачи к поверхностям трения См. также «узел подшипника скольжения в сборе» (2.4.8) |

self-contained plain bearing assembly |

|

2.4. По конструкции |

|

|

2.4.1. подшипник круглоцилиндрический: Подшипник скольжения, все поперечные сечения рабочей поверхности которого имеют форму окружности одного и того же диаметра |

circular cylindrical bearing |

|

2.4.2. подшипник некруглоцилиндрический: Подшипник скольжения, поперечные сечения внутренней поверхности которого отличаются по форме от окружности |

profile bore bearing |

|

2.4.3. многоклиновый подшипник: Радиальный подшипник скольжения, имеющий несколько цилиндрических поверхностей, расположенных так, что два или более масляных клина образуются по окружности подшипника |

lobed bearing |

|

2.4.4. сегментный упорный подшипник: Упорный подшипник скольжения, несущая поверхность которого состоит из неподвижных сегментов |

pad thrust bearing taper land bearing |

|

2.4.5. самоустанавливающийся сегментный радиальный подшипник: Самоустанавливающийся радиальный подшипник скольжения, несущая поверхность которого состоит из сегментов, свободно устанавливающихся относительно вала под действием давления в смазочном слое |

en tilting pad journal bearing |

|

2.4.6. самоустанавливающийся сегментный упорный подшипник: Самоустанавливающийся упорный подшипник скольжения, несущая поверхность которого состоит из сегментов, свободно устанавливающихся для создания масляного слоя относительно пяты под действием давления в смазочном слое |

tilting pad thrust bearing |

|

2.4.7. подшипник с плавающей втулкой: Подшипник скольжения с втулкой, имеющей возможность скользить относительно вала и внутренней поверхности корпуса подшипника |

floating bush bearing |

|

2.4.8. узел подшипника скольжения в сборе: Подшипниковый узел, состоящий из подшипника скольжения (радиального и/или упорного), помещенного в корпус на лапах или с фланцем. См. также «подшипниковый узел с системой смазки» (2.3.11) |

plain bearing assembly |

|

2.4.8.1. корпусной подшипник на лапах: Узел подшипника скольжения, крепление корпуса которого осуществляется крепежными элементами в направлении, перпендикулярном к оси вала |

pedestal plain bearing assembly |

|

3.4.8.2. корпусной подшипник с фланцем: Узел подшипника скольжения, крепление корпуса которого осуществляется крепежными элементами в направлении, параллельном оси вала |

flanged plain bearing assembly |

|

2.4.9. самоустанавливающийся подшипник: Подшипник скольжения, конструкция которого обеспечивает его самоустановку относительно сопряженной поверхности |

self-aligning bearing |

|

3. Элементы конструкции узлов подшипников скольжения |

|

|

3.1. вкладыш подшипника: Деталь радиального подшипника скольжения, поверхность скольжения которой составляет 180° окружности опоры |

half-bearing |

|

3.1.1. тонкостенный вкладыш подшипника: Вкладыш подшипника скольжения, толщина стенки которого так мала, что отклонения от правильной геометрической формы посадочной поверхности влияют на форму рабочей поверхности подшипника скольжения |

thin wall half-bearing |

|

3.1.2. толстостенный вкладыш подшипника: Вкладыш подшипника скольжения, толщина стенки которого так велика, что отклонения от правильной геометрической формы посадочной поверхности не влияют на форму рабочей поверхности подшипника скольжения |

thick wall half-bearing |

|

3.1.3. посадочная (задняя) поверхность подшипника скольжения: Цилиндрическая наружная поверхность вкладыша подшипника скольжения или втулки |

bearing back |

|

3.2. втулка подшипника скольжения, втулка подшипника, втулка: Сменный трубчатый элемент подшипника скольжения, внутренняя и/или наружная поверхность которого является рабочей поверхностью подшипника скольжения |

plain bearing bush bearing bush bush |

|

3.2.1. свертная втулка подшипника скольжения, свертная втулка: Втулка, изготавливаемая свертыванием ленты из однослойного или многослойного подшипникового материала (рисунок 13) |

plain bearing wrapped bush bearing wrapped bush wrapped bush |

|

3.3. буртовый вкладыш (втулка) подшипника, буртовый вкладыш (втулка): Вкладыш (втулка) подшипника скольжения, снабженный (ая) буртом с одной или двух сторон |

flanged half-bearing (flanged-bush) |

|

3.4. однослойный вкладыш (втулка): Вкладыш (втулка) подшипника скольжения, выполненный (ая) из одного материала |

solid half-bearing (solid-bush) |

|

3.5. многослойный вкладыш (втулка): Вкладыш (втулка) подшипника скольжения, состоящий (ая) из слоев различных материалов |

multilayer half-bearing (multilayer bush) |

|

3.5.1. основа вкладыша подшипника, основа вкладыша: Часть многослойного вкладыша подшипника, на которую наносится подшипниковый материал и которая обеспечивает ему требуемую прочность и/или жесткость |

half-bearing backing backing |

|

3.5.2. слой подшипникового материала, подшипниковый слой: Толстый слой подшипникового материала, являющийся частью многослойного вкладыша Примечание — Толщина слоя обычно более 0,2 мм |

bearing material layer bearing layer lining |

|

3.5.3. приработочный слой подшипника скольжения, приработочный слой: Слой материала, наносимый на подшипниковый материал для улучшения прирабатываемости, прилегаемости, способности к поглощению твердых частиц и, в некоторых случаях, коррозионной стойкости 3 Примечание — Толщина слоя обычно от 0,01 до 0,05 мм |

plain bearing running-in layer running-in layer overlay |

|

3.5.4. промежуточный слой, сцепляющий слой: Очень тонкий слой между приработочным слоем и слоем подшипникового материала для упрочнения сцепления и уменьшения диффузии Примечание — Толщина слоя обычно от 0,001 до 0,002 мм |

interlayer bonding layer nickel dam |

|

3.5.5. защитный слой: Очень тонкий слой на поверхности подшипника или на основе для защиты от коррозии при хранении Примечание — Толщина слоя обычно от 0,0005 до 0,0010 мм |

protective layer flash |

|

3.6. упорное кольцо: Плоское кольцо, устанавливаемое с радиальным подшипником скольжения для восприятия осевых усилий |

thrust washer |

|

3.6.1. упорное полукольцо: Часть кольца, которая при сочетании с другой такой же частью образует упорное кольцо |

thrust half-washer |

|

3.7. сегмент: Составная часть сегментного подшипника скольжения, воспринимающая |

pad |

|

3.7.1. радиальный сегмент: Сегмент, представляющий собой составную часть радиального сегментного подшипника скольжения |

journal pad |

|

3.7.2. упорный сегмент: Сегмент, представляющий собой составную часть сегментного упорного подшипника скольжения |

thrust pad |

|

3.8. шейка вала: Участок вала или оси, опирающийся на радиальный подшипник скольжения |

journal |

|

3.9. пята: Кольцевой элемент, соединяемый с валом, опирающийся на упорный подшипник скольжения |

thrust collar |

|

3.10. смазочное кольцо (свободно висящее), смазочный диск (неподвижно закрепленный): Кольцеобразная деталь, неподвижно соединенная или свободно висящая на валу, предназначенная для подачи смазочного материала к подшипнику |

oil ring (loose) oil disc (secured) |

|

3.11. корпус подшипника скольжения: Корпус, в котором устанавливается подшипник скольжения |

plain bearing housing |

|

3.12. блок корпуса подшипника скольжения, блок корпуса: Часть корпуса, на которую опирается подшипник |

plain bearing housing block bearing block |

|

3.13. крышка корпуса подшипника: Часть корпуса, удерживающая подшипник в блоке |

plain bearing housing cap bearing cap |

|

3.14. запорная крышка подшипника скольжения, запорная крышка: Крышка, закрывающая подшипник с торца в осевом направлении |

plain bearing housing cover plate cover plate |

|

3.15. уплотнение узла подшипника скольжения: Элемент, служащий для уплотнения корпуса подшипника скольжения, препятствующий утечке смазочного материала и попаданию грязи |

plain bearing assembly gasket bearing gasket |

|

3.16. фланец корпусного подшипника: Часть корпусного фланцевого подшипника для крепления в направлении оси |

bearing housing flange |

|

3.17. установочная плоскость корпусного подшипника скольжения, установочная плоскость: Часть корпусного подшипника скольжения на лапах, предназначенная для крепления в направлении, перпендикулярном к оси вала |

bearing housing base |

|

3.18. изоляционный элемент: Элемент, предназначенный для электрической изоляции между подшипником скольжения и корпусом или между корпусом и креплением корпуса |

bearing insulation |

|

3.19. паз смазочного кольца: Выточка во вкладыше подшипника скольжения для установки смазочного кольца |

oil ring slot |

|

3.20. заливное отверстие: Запираемое отверстие для заливки смазочного материала в корпус подшипника скольжения |

oil filler hole |

|

3.21. сливное отверстие: Запираемое отверстие для слива смазочного материала из корпуса подшипника скольжения |

oil drain hole |

|

3.22. посадочное отверстие корпуса подшипника скольжения: Сферическое или цилиндрическое отверстие в корпусе подшипника скольжения для установки втулки или вкладышей |

plain bearing housing bore |

Задание 4.

Определить коэффициент межпроектной (взаимной) унификации.

|

типоразмеры |

№ изделия |

Количество типоразмеров |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

общее |

неповторяющееся |

|

|

1 |

+ |

+ |

+ |

+ |

- |

- |

+ |

5 |

1 |

|

2 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

7 |

1 |

|

3 |

- |

+ |

+ |

+ |

- |

+ |

+ |

5 |

1 |

|

4 |

- |

- |

- |

* |

* |

- |

+ |

3 |

3 |

|

5 |

- |

+ |

- |

* |

- |

* |

- |

3 |

3 |

|

6 |

+ |

+ |

- |

- |

* |

- |

- |

3 |

2 |

|

7 |

+ |

- |

* |

- |

- |

- |

- |

2 |

2 |

|

8 |

+ |

- |

+ |

* |

+ |

- |

* |

5 |

3 |

|

9 |

+ |

- |

+ |

- |

- |

+ |

+ |

4 |

1 |

|

10 |

+ |

+ |

- |

- |

+ |

* |

+ |

5 |

2 |

|

11 |

+ |

- |

+ |

* |

+ |

* |

- |

5 |

3 |

|

12 |

+ |

+ |

+ |

- |

* |

- |

+ |

5 |

2 |

|

13 |

+ |

+ |

+ |

- |

- |

- |

+ |

4 |

1 |

|

14 |

* |

- |

+ |

+ |

- |

- |

+ |

4 |

2 |

|

итого |

11 |

8 |

10 |

8 |

7 |

6 |

10 |

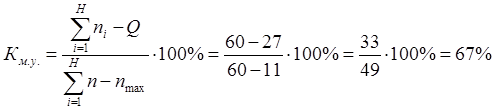

60 |

27 |

Задание 5.

По заданному перечню событий составить сетевой график разработки стандарта предприятия, найти полные пути сетевого графика и рассчитать их продолжительность, определить критический путь и резервы времени полных путей. Рассчитать для работ 2-3; 8-9; 9-13; 16-17; 24-25; 25-26; 32-33 следующие параметры сетевого графика:

ранние сроки начала работ;

ранние сроки окончания работ;

поздние сроки окончания работ;

поздние сроки начала работ;

полные резервы времени путей.

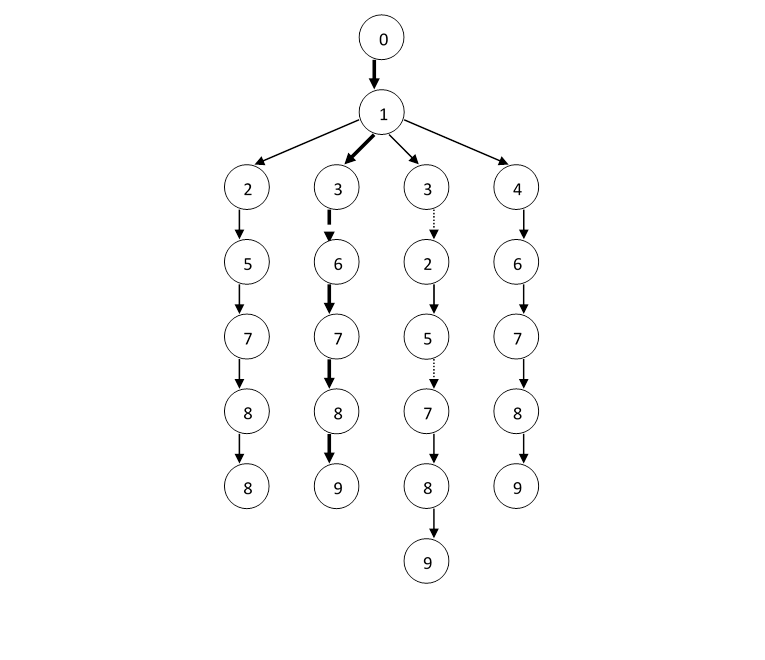

Разбиваем сетевой график на отдельные этапы, соответствующие отдельным стадиям разработки стандарта:

1-ый этап – события 0-9 (разработка и утверждение ТЗ);

2-ой этап – события 9-17 (разработка проекта стандарта);

3-ий этап – события 17-25 (рассылка на отзывы и составление окончательной редакции проекта стандарта);

4-ый этап – события 25-33 (утверждение и рассылка приказа о внедрении).

Используя метод ветвей и границ находим критические пути на каждом из четырех этапов.

итого:

продолжительность первого пути =10

продолжительность второго пути =13

продолжительность третьего пути =11

продолжительность четвертого пути =12

Таким образом на данном этапе критическим будет второй путь, продолжительность которого =13

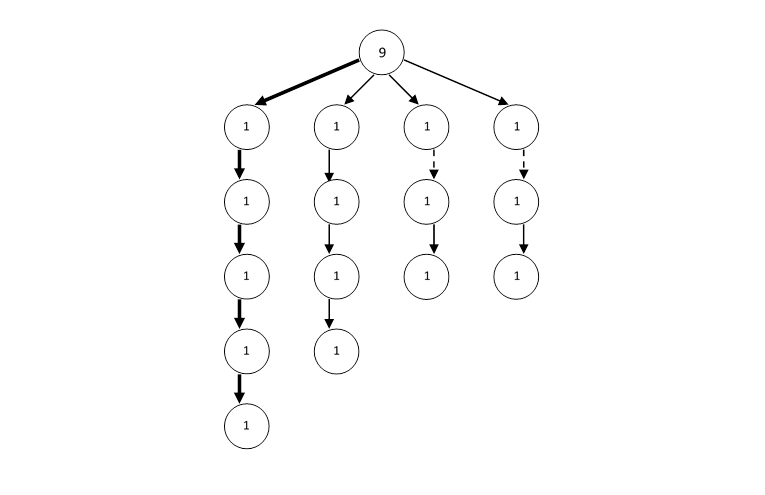

итого:

продолжительность первого пути =9

продолжительность второго пути =6

продолжительность третьего пути =4

продолжительность четвертого пути =3

Таким образом на данном этапе критическим будет первый путь, продолжительность которого =9.

Общая продолжительность критического пути на первом и втором этапах =13+9=22

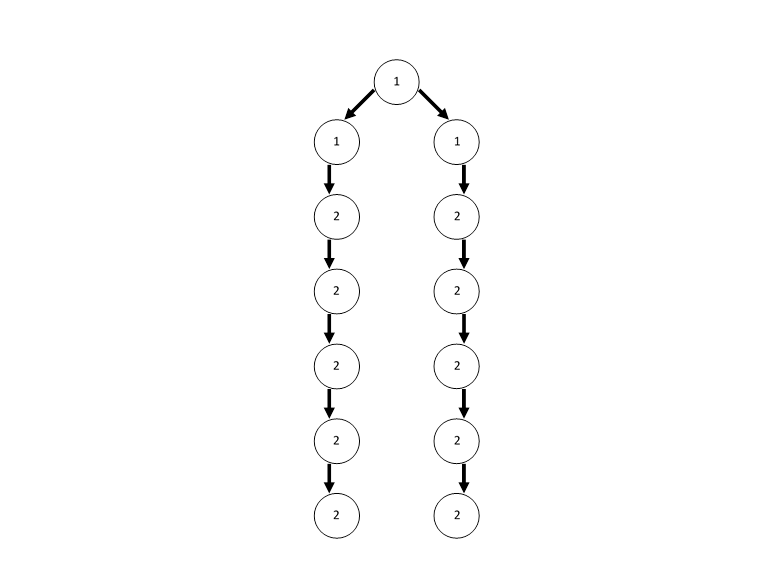

итого:

продолжительность первого пути =8

продолжительность второго пути =8

Таким образом на данном этапе критическим может быть любой путь

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.