1) защита от вредных веществ, отделяющихся от внутренних стенок реактора, а также от пыли и токсичных частиц, образующихся при напуске воздуха во время загрузки и выгрузки обрабатываемых изделий;

2) меры предосторожности, необходимые при монтаже и регламентной чистке, в том числе при очистке деталей внутрикамерной оснастки различными кислотами.

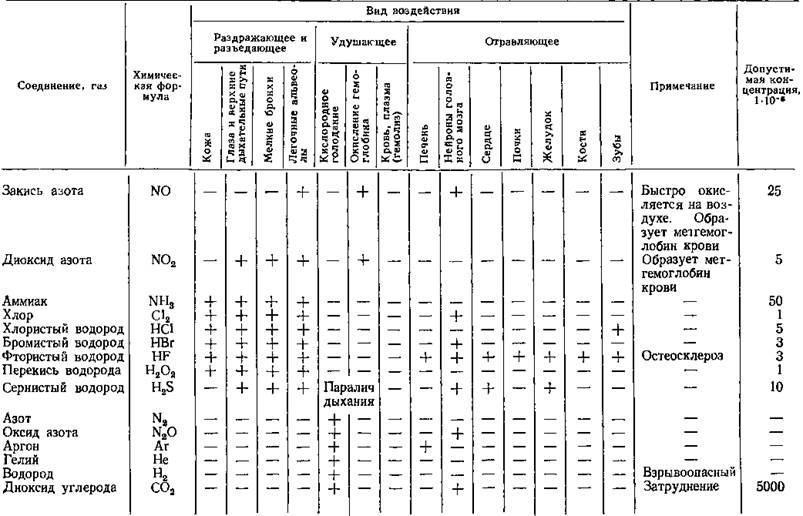

Таблица 1

Воздействие токсичных газов, паров и жидкостей на организм человека

|

|

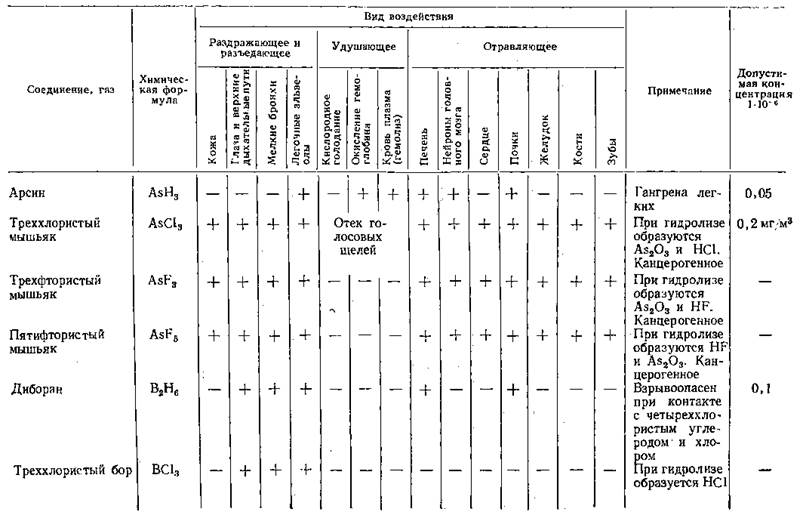

Продолжение табл. 1

|

|

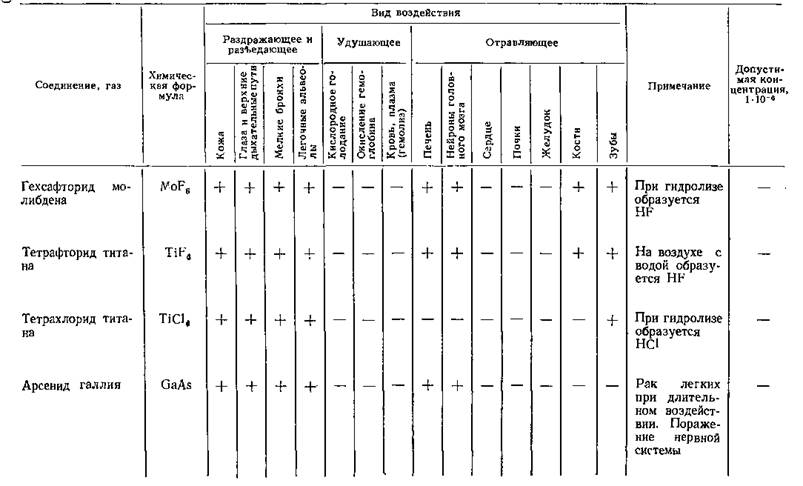

Продолжение табл. 1

Большинство токсичных веществ попадает в организм человека через дыхательные пути или проникает через кожу, хотя последнее менее характерно для производства СБИС. Мельчайшие частицы пыли могут легко попасть в организм человека. При этом наиболее крупные частицы прилипают к слизистой оболочке, проникают в трахею и бронхи. Эти частицы могут удаляться при кашле, однако значительная часть заглатывается со слизью и попадает в систему органов пищеварения. Пары многих веществ, состоящие из мелкодисперсных частиц размером около 0,3 мкм, оказывают очень сильное воздействие на дыхательную систему. Соединение мышьяка, например, треххлористый мышьяк АsСl3, являющийся маслянистой жидкостью с температурой кипения 130,4 °С, оказывает при испарении воздействие на глаза и дыхательную систему, а при попадании на кожу АsСl3 может проникнуть в кровь. Самый токсичный из всех соединений бора — гидрид бора, воздействующий на органы дыхания. Диборан В2Н6 оказывает сильное воздействие на легкие, пентаборан В5Н9 и декаборан В10Н14 — на центральную нервную систему. Кроме того, декаборан вызывает отравление, проникая в кровь через кожу.

Для безопасности работы с газами очень важно, чтобы производственный персонал был осведомлен об их свойствах: воспламеняемости, летучести, токсичности и степени их воздействия на человека. Например, такой сильно отравляющий газ, как арсин АsН3, сохраняет свою токсичность даже после перехода в окисные соединения. Более того, необходимо соблюдать осторожность при замене масла и чистке вакуумных насосов, поскольку некоторые газы и продукты их разложения сохраняют свою токсичность даже после попадания в насосное масло. Таким образом, вредность вещества зависит от его концентрации и свойств, независимо от того, кристалл ли это, твердый материал, пыль, дым, газ или жидкость.

Такие высокотоксичные газы, как арсин, фосфин, диборан и тетрафторид кремния, должны храниться раздельно с одновременным принятием мер безопасности для обслуживающего персонала. В предназначенных для этой цели газовых комнатах должны соблюдаться все меры пожаро- и взрывоопасности (вентиляция, предотвращение возможности случайного повреждения баллонов, использование специальных устройств для регулирования давления в баллонах и скорости истечения газа). В некоторых случаях рекомендуется применять дождевальные установки для снижения температуры баллонов на случай загорания внутри или снаружи газовой комнаты. Специальные вентили позволяют автоматически перекрывать выпуск газа из баллона при возникновении опасной ситуации. Новый тип вентиля позволяет с помощью пневматического привода автоматически перекрывать поток газа из баллона без непосредственного контакта оператора с газовыми баллонами.

В вакуумных технологических процессах возможно загрязнение среды в результате негерметичности отдельных элементов технологического оборудования, в том числе утечки из рабочей камеры, а также систем газообеспечения, отвода продуктов и выхлопа или при их вскрытии в моменты загрузки — выгрузки, ремонта или технического обслуживания. Операции, связанные с заменой смазки и фильтрующих элементов, наиболее вредны для здоровья персонала, поскольку самые токсичные и опасные вещества накапливаются в вакуумной рабочей жидкости и в адсорбентах, входящих в состав масляных фильтров и сорбционных ловушек, а также в пылевых фильтрах. Загрязнение окружающей среды из-за утечки в вакуумной системе технологической установки наименее вероятно, поскольку выброс продуктов в этом случае возможен только в элементах, находящихся под давлением выше атмосферного. При соблюдении необходимых мер герметизации и вентиляции такая ситуация полностью исключается. Откачиваемые вакуумной системой соединения перед выбросом в атмосферу должны соответствующим образом обрабатываться (нейтрализоваться промывкой в жидкостях или термически разлагаться на безвредные вещества). Жидкостную обработку (бикарбонатом натрия или поташем) осуществляют в так называемых газопромывочных колоннах, обычно встречными потоками. Для повышения их эффективности дополнительно устанавливают адсорбционные колонны с активированным углем. Термическое разложение или управляемое горение дает хорошие результаты при нейтрализации силана, дихлорсилана, диборана, фосфина. В используемом для этого устройстве газы подаются через систему, предотвращающую обратное распространение пламени, смешиваются с кислородом и азотом в смесительной камере, а затем поступают на нагревательные элементы, где окисляются. Продукты горения, разбавленные азотом, выбрасываются через газовую трубу Вентури и направляются либо в дымовую трубу, либо в газопромыватель.

Существенное снижение степени воздействия продуктов реакций на обслуживающий персонал и окружающую среду может быть достигнуто в результате повышения уровня автоматизации оборудования и перехода в дальнейшем к гибкому автоматизированному безлюдному производству.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.