Прибор для бесконтактного измерения толщины полупроводниковых слоёв интерференционным методом

Известные бесконтактные (в основном оптические) годы измерения толщины пленок, покрытий, полупроводниковых слоев не позволяют проводить быстрые измерения, которые требуются, например, и массовом контроле изделий. Все они применяются для единичного измерения с использованием дорогостоящей аппаратуры (например, спектрофотометров).

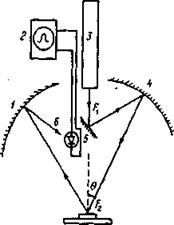

Разработано простое устройство, основанное на интерференционном методе, позволяющее проводить измерение практически мгновенно (в течение 0,001 с). Устройство пригодно для массового контроля изделий, не требует настройки после каждого измерения.

Условие интерференционных экстремумов отражено тонким слоем монохроматического излучения имеет вид:

![]() , где

d – толщина пленки;

, где

d – толщина пленки;

θ - показатель преломления;

λ — угол падения луча на полупроводниковый слой;

k — целое число;

n — длина волны излучения.

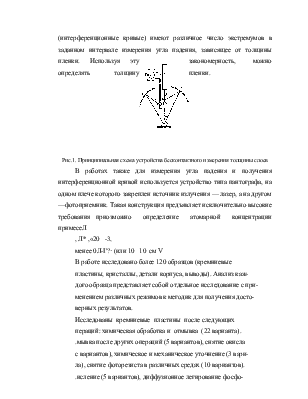

Из формулы видно, что при заданных толщине, показателе преломления и длине волны варьируемым параметром является угол падения луча.

Для разных толщин полупроводниковых и

диэлектрических слоев можно измерить зависимости интенсивности отраженного

излучения (коэффициента отражения) от угла падения. Эти зависимости (интерференционные

кривые) имеют различное число экстремумов в заданном интервале измерения угла

падения, зависящее от толщины пленки. Используя эту закономерность, можно определять

толщину  пленки.

пленки.

Рис.1. Принципиальная схема устройства бесконтактного измерения толщины слоев

В работах также для измерения угла падения и получения интерференционной кривой используется устройство типа пантографа, на одном плече которого закреплен источник излучения — лазер, а на другом —фотоприемник. Такая конструкция предъявляет исключительно высокие требования приозможно определение атомарной концентрации примесеЛ

, Л* ,«20 -3, менее 0Л-Ι'?· (или 10 10 см V

В работе исследовано более 120 образцов (кремниевые пластины, кристаллы, детали корпуса, выводы). Анализ каждого образца представляет собой отдельное исследование с применением различных режимов к мегодик для получения достоверных результатов.

Исследованы кремниевые пластины после следующих пераций: химическая обработка и отмывка (22 варианта).

.мывка после других операций (5 вариантов), снятие окисла с вариантов), химическое и механическое уточнение (3 варила), снятие фоторезиста в различных средах (10 вариантов).

.исление (5 вариантов), диффузионное легирование фосфом, ионное легирование, нанесение нитрида кремния, нанесес ФСС из моносилана и фосфнна, нанесение алюминия. Исслеваны также операции: нанесение золота на рамки из КМК.

лесение золота электроосаждеянем на корпуса микросхем.

'езжиривание корпусов микросхем, приварка выводов (для л злнчных конструкций) с анализом брака по отлипанию кон.-JKTOB.

Проведен анализ исходных материалов (кремния, алюмнмя). Исследованы образцы после выполненных под контролем

:з ух-трех операций в различных комбинациях.

В результате исследований:

- установлено, что после большинства технологических

"ерший на кремниевых пластинах имеются загрязняющие

.-НМеСИ Пл, К, Си. Мя, С, F И Др.;

оперший (наопределены чиегые технологические пример, окисление);

определены состав и концентрации характерных эа1-рязннющич примесей, вносимых на пластины различным оборудованием и технологическими средами;

- на операции химической обработки определены источники загрязнений, предложены конкретные меры их устранения, способ и критерии контроля;

- получено распределение по глубине легирующих и загрязняющих примесей при различных режимах легирования;

- получены распределения элементов в золотом покрытии на глубину до 10 мкм для годных и бракованных контактов на рамках КМК и на корпусах микросхем;

- определены закономерности попадания загрязнений на пластины на операциях нанесения пленок разного состава.

Разработаны рекомендации по применению результатов работы и использованию микрозонда в технологии производства СБИС.

Результаты работы подтверждают техническую необходимость и экономическую целесообразность использования вторично-ионного масс-спектрометра (в частности, ионного мнкрозокда) в технологии изготовления СБИС при определении причин брака, обусловленных загрязнениями материалов и технологических сред.

С С ВОЛКОВ. Τ И.КИТАЕВ. А.П.МАЛЬЧЕНКОВ.

А БТОЛСТОГУЗОВ. Ю И.ТОРГАШИН. Э Н.ЧУМАКОВ

Г.А.ПОЛЬШИКОВ, Л.Г.ГОЛОВИНА

|

ЭЛЕКТРОННАЯ ПРОМЫШЛЕННОСТЬ, г/П в |

гастмассы и смазочные материалы широко пользуются β качестве конструкционного материала

ЭТ, для формирования отдельных узлов, при сборке иборов и узлов РЭА. Для правильного выбора пгриалов с точки зрения механической прочности, омической и механической совместимости, стойкости воздействию окружающей среды необходимы едения о поведении композиции "пластмасса-смазка'

экстремальных условиях (воздействие температуры,

^стягивающих и сжимающих усилий и т. д.).

В настоящей работе приводятся результаты следования взаимодействия углеводородных, эирных, кремнийорганических н фтороргаинче■:их масел, являющихся основой современных

■азок, с современными радиотехническими астмассами.

Влияние температуры на взаимодействие смаочного материала с механически ненапряженной

;ластмассой исследовалось в соответствии с

ГОСТ 12020-80 (п. 1). Стойкость к воздействию

|

48 |

масел оценивалась по изменению массы и внеш-

него вида пластмассовых образцов, выдержанных в испытуемых маслах в течение 1000 ч при заданной температуре.

Исследования влияния масел проводили на пластмассе — поликарбонат ПК-2 (ПК), который является одним из наименее стойких конструкционных материалов для ИЭТ в исследуемых средах. Результаты представлены в табл. 1.

Последующие испытания на изгиб по

ГОСТ 4648-71 не выявили существенных изменений механических свойств ПК-2.

Влияние температуры и механического напряжения в пластмассе'на ее взаимодействие со смазочными материалами исследовалось по разработанной нестандартной методике, в которой реализован принцип, заложенный в ГОСТ 12020-80

(п. 3), предусматривающий испытание пластмасс в напряженно-деформированном состоянии, но отличающийся простотой изготовления, доступностью и возможностью использования на любом предприятии. Результаты испытаний влияния температуры и механического напряжения на

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.