Санкт-Петербургский Государственный Морской Технический Университет

Кафедра сварки судовых конструкций

Отчёт по лабораторной работе №1

«Термическая резка и газопламенная обработка металлов»

Выполнил:

Студент гр.1310

Демидов Никита

Проверил:

Мурзин В.В.

2009

Процессы, в которых для нагрева и плавления металлов применяется высокотемпературное газокислородное пламя или плазма дуги (ионизированный газ, заполняющий столб дуга), принято рассматривать как единую группу процессов газопламенной обработки.

Все вида газопламенной обработки (их насчитывается более 60) можно разделить на 4 основные группы:

Для газопламенной обработки металлов широко используется теплота химических реакций горения газообразных горючих в кислороде. В качестве горючего применяют ацетилен (С2Н2), водород (Н2), смесь пропана (C3H8) и бутана (C4H10), природные газы, осветительный керосин и бензин (при подводной резке). Наибольшее распространение получил ацетилен.

Ацетилен (ГОСТ 5457-75). Все вида ацетилена равноценны. Карбидный ацетилен обладает резким запахом из-за присутствия в нем фосфористого водорода РН3 и сероводорода H2S. Его плотность по отношению к плотности воздуха равна 0,9056. Ацетилен хранят и транспортируют в баллонах в растворенном состоянии под давлением не более 19 атм. при температуре 20°С. Этот способ предложен французскими учеными Клодом и Гессом. Баллоны заполнены пористой массой, пропитанной ацетоном. В 1 дм3 ацетона СН3СOСН3 при нормальных условиях растворяется 23 дм3 ацетилена, а при давлении 16 атм. около 350 дм3 ацетилена. Ацетиленовый баллон имеет белую окраску.

Кислород - бесцветный газ без

запаха и вкуса, обладающий высокой химической активностью и способный образовывать

окислы со всеми элементами, кроме инертных газов. При использовании кислорода

нельзя допускать его контакта с легковоспламеняющимися веществами. Один кубический

метр жидкого кислорода при испарении дает 860 м3 газообразного кислорода при 20°С и 1 атм. Для газопламенной обработки применяется

технический кислород по ГОСТ 5583-78 с чистотой до 99,7 объемных процентов. Кислород

хранят и транспортируют либо в баллонах синего цвета емкостью 40 дм3

под давлением 150 атм., либо в сжиженном состоянии в танках.

Кислород - бесцветный газ без

запаха и вкуса, обладающий высокой химической активностью и способный образовывать

окислы со всеми элементами, кроме инертных газов. При использовании кислорода

нельзя допускать его контакта с легковоспламеняющимися веществами. Один кубический

метр жидкого кислорода при испарении дает 860 м3 газообразного кислорода при 20°С и 1 атм. Для газопламенной обработки применяется

технический кислород по ГОСТ 5583-78 с чистотой до 99,7 объемных процентов. Кислород

хранят и транспортируют либо в баллонах синего цвета емкостью 40 дм3

под давлением 150 атм., либо в сжиженном состоянии в танках.

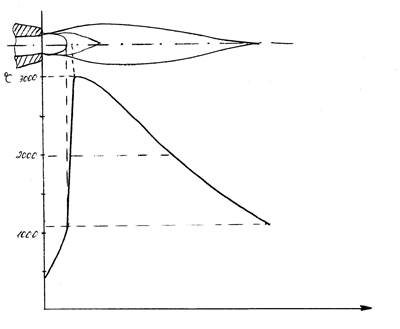

Процесс горения - быстро протекающая и сопровождающаяся большим выделением теплоты реакция. В ацетиленокислородном пламени нормальной регулировки можно различить три зоны:

Газовую сварку применяют при изготовлении конструкций из тонколистовой стали, ремонте литья из чугуна, бронзы, алюминиевых сплавов, при сварке трубопроводов и конструкций из тонкостенных труб, при наплавке цветных металлов на стали и чугуны, сварке меди и её сплавов, при наплавке твёрдых сплавов. На судостроительных заводах она используется как вспомогательный вид сварки, поскольку уступает дуговой сварке по производительности и стоимости работ.

Питание индивидуальных постов газами осуществляется от двух баллонов: ацетиленового и кислородного. Сварочная горелка служит для смешения горючего газа с кислородом и получения устойчивого пламени необходимой мощности, формы и постоянного состава горючей смеси.

Существуют инжекторные и безынжекторные

горелки. В инжекторных горелках основным элементом является инжектор,

выполняющий роль струйного насоса. Перемещение и сжатие C2H2 в горелке происходит за счёт кинетической

энергии струи O2.

Существуют инжекторные и безынжекторные

горелки. В инжекторных горелках основным элементом является инжектор,

выполняющий роль струйного насоса. Перемещение и сжатие C2H2 в горелке происходит за счёт кинетической

энергии струи O2.

Горючая смесь может распространяться по шлангу к баллону с C2H2, что вызывает взрыв. Это явление называется обратным ударом пламени и происходит при скорости истечение смеси из мундштука ниже 70 м/с.

Шланги для газовой сварки и резки состоят из внутреннего резинового слоя (камеры), хлопчатобумажной оплётки и наружного резинового слоя. Ацетиленовые шланги рассчитаны на давление 6 атм., имеют внутренние диаметры 6, 9, 12 и 16 мм и маркировку в виде продольной полосы красного цвета.

Кислородные шланги (маркируются синей полосой) имеют те же внутренние диаметры, но рассчитаны на давление до 15 атм.

Редукторы, установленные на баллонах, служат для понижения давления и регулировки расхода сжатого газа. Кислородный редуктор имеет синюю окраску и присоединяется к вентилю баллона с помощью накидной гайки с правой резьбой. Ацетиленовый редуктор окрашен в белый цвет и присоединяется к вентилю баллона при помощи хомутика.

Для ручной разделительной кислородной резки стали толщин от 3 до 300 мм применяют инжекторные резаки. От сварочных горелок резаки отличаются специальным устройством головки, состоящей из наружного и внутреннего мундштуков, и наличием центрального канала для подачи режущего кислорода.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.