Выберем конкретный способ наплавки, для этого сравним их по технико-экономическим показателям.

|

Способ восстановления |

Коэффициент долговечности |

Удельная себестоимость восстановления руб./м^2 |

Заключение |

|

|

Наплавка в среде СО2, |

0,91-1,12 |

31,5-43,8 |

- |

|

|

Сварка газовая |

0,49 |

74,6-80,4 |

- |

|

|

Пластическая деформация |

0,8 |

41 |

- |

|

|

Ремонтные размеры |

1,0 |

30,3 |

+ |

|

|

Наплавка под слоем флюса |

1,27-1,76 |

38,2-47 |

- |

|

Остановимся на ремонтном размере. Т.е обработаем напильником сферические поверхности лапок сохранив сферу радиусом 18 мм.

Дефект 4

Износ шпоночного паза

Таблица 6 - Т абуляграмма

сравнения способов восстановления по Конструкторско-технологическим

характеристикам

абуляграмма

сравнения способов восстановления по Конструкторско-технологическим

характеристикам

|

Способ восстановления |

Частные отклики |

Обобщённые отклики М |

||||||

|

М1 |

М2 |

М3 |

М4 |

М5 |

М6 |

М7 |

||

|

Наплавка в среде СО2 |

ДА |

НЕТ |

ДА |

ДА |

ДА |

ДА |

ДА |

Не годен М=0 |

|

1 |

0 |

1 |

1 |

1 |

1 |

1 |

||

|

Наплавка под слоем флюса |

ДА |

НЕТ |

ДА |

ДА |

ДА |

ДА |

ДА |

Не годен М=0 |

|

1 |

0 |

1 |

1 |

1 |

1 |

1 |

||

|

Металлизация электродуговая |

ДА |

НЕТ |

ДА |

НЕТ |

ДА |

ДА |

НЕТ |

Не годен М=0 |

|

1 |

0 |

1 |

0 |

1 |

1 |

0 |

||

|

Металлизация плазменная |

ДА |

НЕТ |

ДА |

НЕТ |

ДА |

ДА |

НЕТ |

Не годен М=0 |

|

1 |

0 |

1 |

0 |

1 |

1 |

0 |

||

|

Металлизация с посл. Охл. |

ДА |

НЕТ |

ДА |

НЕТ |

ДА |

ДА |

НЕТ |

Не годен М=0 |

|

1 |

0 |

1 |

0 |

1 |

1 |

0 |

||

|

Сварка газовая |

НЕТ |

ДА |

ДА |

ДА |

ДА |

ДА |

ДА |

Не годен М=0 |

|

0 |

1 |

1 |

1 |

1 |

1 |

1 |

||

|

Железнение |

ДА |

ДА |

ДА |

НЕТ |

ДА |

ДА |

НЕТ |

Не годен М=0 |

|

1 |

1 |

1 |

0 |

1 |

1 |

0 |

||

|

Хромирование |

ДА |

ДА |

ДА |

ДА |

ДА |

ДА |

ДА |

Годен М=1 |

|

1 |

1 |

1 |

1 |

1 |

1 |

1 |

||

|

Пластическая деформация |

ДА |

ДА |

ДА |

ДА |

ДА |

ДА |

ДА |

Годен М=1 |

|

1 |

1 |

1 |

1 |

1 |

1 |

1 |

||

|

Ремонтные размеры |

ДА |

ДА |

ДА |

ДА |

ДА |

ДА |

ДА |

Годен М=1 |

|

1 |

1 |

1 |

1 |

1 |

1 |

1 |

||

|

Доп.рем детали |

ДА |

ДА |

ДА |

ДА |

ДА |

ДА |

НЕТ |

Не годен М=0 |

|

1 |

1 |

1 |

1 |

1 |

1 |

0 |

||

|

Замена части детали |

ДА |

ДА |

ДА |

НЕТ |

ДА |

ДА |

НЕТ |

Не годен М=0 |

|

1 |

1 |

1 |

0 |

1 |

1 |

0 |

||

|

Сварки Ручная Электродуговая |

ДА |

ДА |

ДА |

ДА |

ДА |

ДА |

ДА |

Годен М=0 |

|

1 |

1 |

1 |

1 |

1 |

1 |

1 |

Исключим пластическую деформацию в связи сложностью выполнения технологии, хромирование технологически дорого, ремонтный размер не предусмотрен ТУ, остается сварка ручная электродуговая, на ней и остановимся.

4.2 Определение

последовательности операций маршрута восстановления и оформления маршрутной

технологии.

4.2 Определение

последовательности операций маршрута восстановления и оформления маршрутной

технологии.

1. Обработать напильником сферические поверхности лапок

2. Заварить шпоночный паз

3. Произвести сверловку отверстия под вал включения сцепления

4. Выполнить шпоночный паз

5. Расчет и обоснование

стратегии восстановления размерной цепи.

5. Расчет и обоснование

стратегии восстановления размерной цепи.

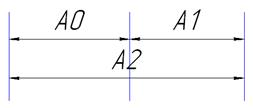

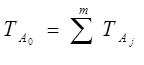

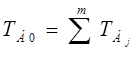

В данной размерной цепи требуется определить замыкающий размер А0 между шпоночным пазом вилки включения сцепления и шпонкой

Рисунок 11- сборочная технологическая цепь

Размерная цепь – трехзвенная с одним увеличивающим А2 одним уменьшающим звеном А1 и замыкающим звеном А0.

Составим основное уравнение размерной цепи

![]() (5.1)

(5.1)

Значения звеньев размерной цепи

А1=![]() ;

;

А2=![]() ;

;

Определим номинальный размер замыкающего звена А0

А0=6-6=0мм

Допуск замыкающего звена:

![]() мм

мм

Предельные

размеры замыкающего звена: ![]() мм

мм

![]() мм

мм

![]()

Рассмотрим вторую размерную цепь

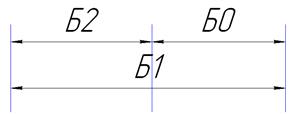

Размерная цепь – трехзвенная с одним увеличивающим Б1 одним уменьшающим звеном Б2 и замыкающим звеном Б0.

Рисунок 12- сборочная технологическая цепь

Уравнение данной размерной цепи будет следующим:

Б0= Б1-Б2 (5.2)

Где Б1=![]() ;

;

Б2=![]()

Определим

номинальный размер замыкающего звена:

Определим

номинальный размер замыкающего звена:

Б0=25-25=0мм

Допуск замыкающего звена:

![]()

![]() мм

мм

Предельные размеры замыкающего звена:

![]() (5.4)

(5.4)

![]() (5.5)

(5.5)

![]()

![]()

![]() мм

мм

6. Расчёт режимов и

нормирования операций технологии восстановления и оформление операционной

технологии.

6. Расчёт режимов и

нормирования операций технологии восстановления и оформление операционной

технологии.

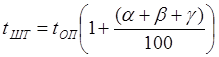

Для всех станочных работ техническая норма времени (при расчетах используются формулы и данные[1]):

tшт = to + tву + tвп+ to.

где tшт - штучное время;

to - основное время;

tву и tвп - вспомогательное время на установку и снятие детали и время связанное с переходом – соответственно;

to.p.м-время обслуживания рабочего места.

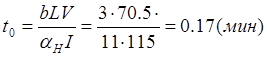

Основное время обработки, мин:

где l - длинна обрабатываемой поверхности, мм

y - величина врезания и выхода инструмента, мм

n - частота вращения детали, об/мин

S - подача, мм/об

6.4 Расчёт механической обработки износа

зубьев с торца включения

6.4 Расчёт механической обработки износа

зубьев с торца включенияОсновное (ручное) время:

![]()

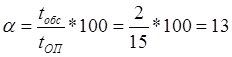

Оперативное время, мин:

![]()

Где ![]() - Вспомогательное время, которое

используется для установки, снятия детали, подвода и отвода инструмента для

выполнения отдельных переходов, мин

- Вспомогательное время, которое

используется для установки, снятия детали, подвода и отвода инструмента для

выполнения отдельных переходов, мин

![]()

Штучно-калькуляционное время, мин:

где

где ![]() - время, затрачиваемое на обслуживание

оборудования, мин

- время, затрачиваемое на обслуживание

оборудования, мин

Где ![]() - время организационного обслуживания,

используемое на подготовку оборудования к работе в начале смены и уборку его в

конце смены, мин

- время организационного обслуживания,

используемое на подготовку оборудования к работе в начале смены и уборку его в

конце смены, мин

Где ![]() - время на отдых и естественные

потребности, мин

- время на отдых и естественные

потребности, мин

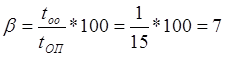

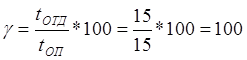

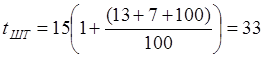

6.1 Расчет режимов наплавки ручной электродуговой.

Наплавить шпоночный паз.

Формула для определения штучного времени в рассматриваемом случае имеет вид:

![]()

Штучное время для заваривания шпоночного паза

![]()

Суммарное время 5.57 мин.

6.10 Расчёт

режима сверления.

6.10 Расчёт

режима сверления. Величина врезания:

У = У1 + У2

где У1 - величина врезания инструмента, мм

У2 - выход инструмента при обработке сквозного отверстия, мм

У1

=  , где d

- диаметр сверла, мм;

, где d

- диаметр сверла, мм;

φ

- угол заточки сверла, град. ![]() =116º

=116º

У1 = 0,31∙d

У1 = 0,31∙5 = 1,55

У2 = 3∙S

У2 = 3∙0,4= 1,2

У = 1,2 + 1,55 = 2,75

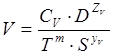

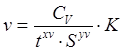

Скорость резания при сверлении, м/мин:

где Cv - постоянный коэффициент, зависящий от качества обрабатываемого материала, материала инструмента и условий работы;

Тm - стойкость инструмента в мин машинного времени

D - диаметр отверстия после обработки, мм

zv=0.4

zv=0.4

yv=0.5

m=0.2

Частота вращения инструмента, об/мин:

n = V/S

n = 34,37/0,4 = 86

Установить вал в тисках параллельно плоскости верстака меткой вверх, произвести сквозное сверление

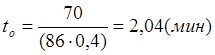

Основное время обработки:

где l - длинна обрабатываемой поверхности, мм

y - величина врезания и выхода инструмента, мм

n - частота вращения сверла, об/мин

S - подача, мм/об

Вспомогательное время:

tву = 2,86(мин)

tвп = 0,08(мин)

Подготовительно-заключительное время:

tпз = 5(мин)

Время обслуживания рабочего места:

to.p.м. = 0,2(мин)

Штучное время:

tш = to + tву + to.p.м + tвп

где tсмп- время смены позиции детали в тисках

tш = 2,04 + 2,86 + 0,08 + 0,2+5 =10,18 (мин)

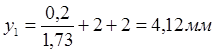

6.2 Расчет режимов резанья и точения на токарном станке.

Выполнить шпоночный паз

Величина врезания и выхода резца:

![]()

Где ![]() -величина врезания резца, равная

-величина врезания резца, равная  ;

;

t

– глубина резания, мм;

t

– глубина резания, мм;

![]() - главный угол резца в плане, градус;

- главный угол резца в плане, градус;

![]() - перебег резца при обтачивании на проход (

- перебег резца при обтачивании на проход (![]() =2-3 мм);

=2-3 мм);

![]() - взятие пробной стружки (

- взятие пробной стружки (![]() =2-3 мм).

=2-3 мм).

![]()

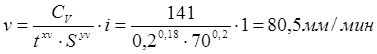

Скорость резанья определяют по эмпирическим зависимостям

Где

![]() - коэффициент, зависящий от условий работы

и механических качеств обрабатываемого материала;

- коэффициент, зависящий от условий работы

и механических качеств обрабатываемого материала;

К - поправочный коэффициент, характеризующий конкретные условия работы;

t – глубина резанья, мм;

S – подача, мм/ход

v скорость резанья

Время одного прохода

t1= L/v=70/80.5=0.87 мин

Время холостого хода 0,03 мин

Общее время 1 прохода tоб =0.9 мин

Количество проходов

n= h/t=2,8/0,2=14 проходов

Основное время обработки, мин:

Основное время обработки, мин:

![]()

tву, tвп и to.p.м определяются по справочнику.

По формуле (5) определим штучное время:

tшт = 12,6+ 7 + 0,34+ 0,002=19,94 (мин)

7. Определение экономической целесообразности восстановления

деталей по разработанному маршруту

7. Определение экономической целесообразности восстановления

деталей по разработанному маршрутуВ качестве критерия экономической целесообразности можно использовать зависимость:

![]()

где СВ - себестоимость восстановления на авторемонтном предприятии;

СПР - себестоимость производства вилки включения сцепления на автозаводе.

Делая сопоставления по ценам, критерий экономической целесообразности восстановления вилки включения сцепления

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.