4) На средней заготовке (кольцо), поворачивая оправку, установить положение минимального радиуса эксцентричной заготовки против индикатора.

5) Установленный на державке индикатора указатель поворота оправки повернуть так, чтобы его наконечник, находился против поворотного градуированного кольца на распорной втулке оправки.

6) Не изменяя положения оправки, открепить стопор градуированного кольца и повернуть его на оправке так, чтобы наконечник указателя находился против деления 0 на шкале кольца. В таком положении закрепить стопорный винт кольца.

Таблица 5.1

|

Место проверки |

Биение заготовки Dз, мм |

Биение после обработки Dд, мм |

Уточнение e=Dз/Dд |

Жесткость j, Н/мм |

|

Кольцо у передней бабки станка Кольцо в середине оправки Кольцо у задней бабки станка |

7) Поворачивая оправку рукой по направлению вращения шпинделя, измерить биение одного кольца-заготовки в 10 точках (через 36 °) по окружности, пользуясь градуированной шкалой кольца. Результаты измерения занести в таблицу 5.2.

Таблица 5.2

|

Деление окружности |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Биение заготовки, в мм |

||||||||||

|

Нормальная составляющая силы резания, в Н |

||||||||||

Биение после обработки, в мм |

Примечание 1 кгс = 9,80665 Н.

8) Снять индикатор и закрепить в резцедержателе резец с нормальным вылетом 30-40 мм, оснащенный пластинкой твердого сплава Т15К6 следующей геометрии: передний угол g = 00, задний угол a = 100, угол превышения режущей кромки l = 00, главный угол в плане j = 450, дополнительный угол в плане j1 = 10 0, радиус закругления вершины резца r = Т мм. Для принятой геометрии резца и марки обрабатываемого материала (сталь 45 ГОСТ 1050–83) принять в расчетах: СР = 260, l0 = 0,3.

9) Проточить последовательно все три кольца, сняв эксцентричный припуск на заготовках (кольцах) в один проход. Минимальная глубина резания (глубина резания на минимальном радиусе эксцентричных колец): tmin= 0,1 – 0,2мм; подача S= 0,2 мм/об; скорость резания V = 60 м/мин.

10)Снять резец и установить в резцедержателе индикатор с державкой строго по линии центров станка.

11)Измерить индикатором максимальное биение всех трех колец после обработки Dд.

Результаты измерения занести в табл. 5.1.

12)Поворотом оправки установить нулевое деление шкалы проградуированного кольца против наконечника указателя. Индикатор натягом установить на кольце.

13)Измерить на том же кольце биение после обработки в тех же 10 точках (аналогично п.7). Результаты измерения занести в табл. 5.2.

14)Определить жесткость станка в трех положениях по трем кольцам к построить диаграмму нагрузка-перемещение для одного кольца.

6.СОДЕРЖАНИЕ ОТЧЕТА

1) Наименование работы и ее цель.

2) Наименование станка, модель, характеристика.

3) Данные об измерительных приборах: наименование, цена деления.

4) Обрабатываемый материал и марка пластинки твердого сплава.

5) Режимы резания (tmin, S, V) по известному диаметру колец.

6) Таблицы опытных данных.

7) Рассчитать суммарную жесткость станка в трех положениях согласно табл. 5.2.

8) Рассчитать и занести в табл.5.2 нормальную составляющую силы резания для всех точек.

9) Построить диаграмму нагрузка–перемещение Dд=f(Pу) для среднего кольца.

10) Сравнить полученную жесткость станка с допустимыми нормами ГОСТ 18097–72 и сделать заключение о состоянии станка.

11) Выводы.

1) На чем основано определение жесткости станка производственным методом?

2) Достоинства и недостатки производственного метода определения жесткости станков.

3) Влияние жесткости системы на выбор режима резания.

4) Влияние жесткости системы на производительность обработки.

5) Влияние жесткости системы на точность механической обработки.

6) Может ли жесткость системы быть постоянной величиной?

8. МЕРОПРИЯТИЯ ПО ТБ К ЛАБОРАТОРНОЙ РАБОТЕ № 18

1) Выполнять все требования ТБ при работе на токарных станках (см. инструкцию).

2) При закреплении обрабатываемых колец на оправке строго следить, чтобы гаечный ключ плотно подходил под торцевые болты.

3) Устанавливая положение оправки руками, не следует браться за обрабатываемые кольца, чтобы не получить травму руки.

4) При обработке колец одевать очки.

5) Стружку убирать только крючком.

6) При измерении биения колец станок должен быть выключен.

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. А.П. Соколовский. Курс технологии машиностроения. Ч.1.– М: Машгиз, 1947.

2. В.А. Скраган и др. Лабораторные работы по технологии машиностроения.– М: Машиностроение, 1974.

3. В.С. Корсаков. Точностьмеханической обработки.– М: Машгиз, 1961.

4. А.А. Маталин. Точность механической обработки и проектирование технологических процессов.– Л: Машиностроение, 1970.

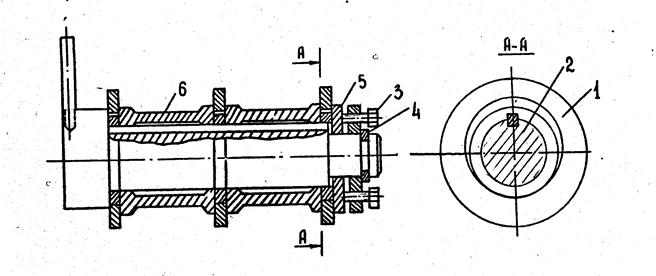

Рис.4.1. 1 – обрабатываемое кольцо, 2 – оправка, 3 – крепежные болты,

4 – съемное кольцо, 5 – упорное кольцо, 6 – распорная втулка.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.