1. Организационно-техническое обоснование

выбранных вариантов технологического

процесса

1.1. Описание объекта производства и возможных вариантов

изготовления промышленой продукции.

На РУП "БМЗ" с помощью последовательных технологических операций производится высокопрочный металлокорд, который является армирующим эле-ментом резинотехнических изделий. Материалом для изготовления данного изде-лия является катанка диаметром 5,5 мм.

Изучив

технологический процесс производства проволоки РМЛ и ознако-мившись на практике

с проблемами производства, предлагается с целью увеличе-ния производительности

оборудования и сокращения затраченного времени на технологический процесс,

улучшения качества проволоки, уменьшения процента брака произвести увеличение

количества технологических проходов с 19 до 25 на волочильном стане НТ 30.8

фирмы ХЕРБОН, который предназначен для произ-водства высокопрочной

латунированной стальной проволоки с окончательной прочностью 3200-3400 Н/мм![]() . В результате модернизации уменьшается

количес-тво бракованной продукции с 15% до 5% за счёт уменьшения величины

обжатия (уменьшается величина остаточных напряжений), что приводит к улучшению

ка-чества корда, т.е. значительному снижению обрывности и увеличению

произво-дительности в целом (за счет увеличения скорости на выходе с 12 м/с до

18м/с).

. В результате модернизации уменьшается

количес-тво бракованной продукции с 15% до 5% за счёт уменьшения величины

обжатия (уменьшается величина остаточных напряжений), что приводит к улучшению

ка-чества корда, т.е. значительному снижению обрывности и увеличению

произво-дительности в целом (за счет увеличения скорости на выходе с 12 м/с до

18м/с).

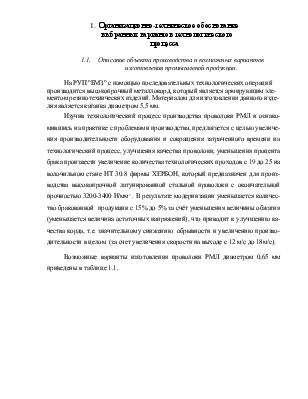

Возможные варианты изготовления проволоки РМЛ диаметром 0,65 мм приведены в таблице 1.1.

Таблица 1.1.

|

Наименование технологических операций |

Наименование оборудования |

Норма t |

||

|

Базовый технологический процесс изготовления металлокорда |

||||

|

1.Травление катанки Ø 5,5 мм (химикотехнологи-ческий процесс) |

Травильная установка вибра-ционного типа |

0,44 |

||

|

2. Грубое волочение Ø5,5 |

Волочильный стан типа 6/550 |

0,53 |

||

|

3. Патентирование Ø 3,60 мм |

Агрегат патентирования |

1,5 |

||

|

4.Среднее волочение Ø 3,60 |

Волочильный стан типа 9/350 |

0,87 |

||

|

5. Патентирование-Лату-нирование Ø 1,77 мм |

Агрегаты латунирования |

4,0 |

||

|

6. Тонкое волочение Ø 1,77 |

Волочильный стан НТ 30.8 (19 проходов) |

9,63 |

||

|

Проектируемый технологический процесс изготовления металлокорда |

||||

|

1.Травление катанки Ø 5,5 мм (химикотехноло-гический процесс) |

Травильная установка вибраци-онного типа |

0,44 |

||

|

2. Грубое волочение Ø5,5 |

Волочильный стан типа 6/550 |

0,53 |

||

|

3. Патентирование Ø 3,60 мм |

Агрегат патентирования |

1,5 |

||

|

4.Среднее волочение Ø 3,60 |

Волочильный стан типа 9/350 |

0,87 |

||

|

5. Патентирование-Лату-нирование Ø 1,77 мм |

Агрегаты латунирования |

4,0 |

||

|

6. Тонкое волочение Ø 1,77 |

Волочильный стан НТ 30.8 (25 проходов) |

6,5 |

||

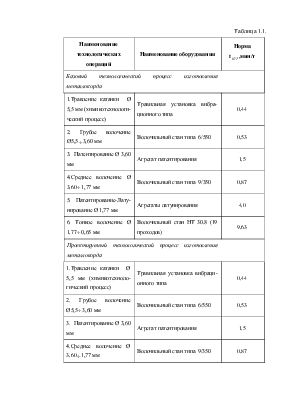

Из данной таблицы видно, что

в предлагаемом технологическом процессе уменьшается норма времени ![]() (

(![]() =16,97

ч/т до

=16,97

ч/т до ![]() =13,84 ч/т) за счёт сокра-щения времени

последней технологической операции (оборудование в предла-гаемом варианте имеет

более высокую производительность чем оборудование в базовом варианте и

производит тот же объём готового изделия за меньший ин-тервал времени).

=13,84 ч/т) за счёт сокра-щения времени

последней технологической операции (оборудование в предла-гаемом варианте имеет

более высокую производительность чем оборудование в базовом варианте и

производит тот же объём готового изделия за меньший ин-тервал времени).

1.2 Выбор моделей оборудования.

Выбор данной модели оборудования (предлагаемый волочильный стан) произ-водится на основании данных об усилиях волочения, которое зависит от коли-чества проходов в процессе осуществления технологической операции.

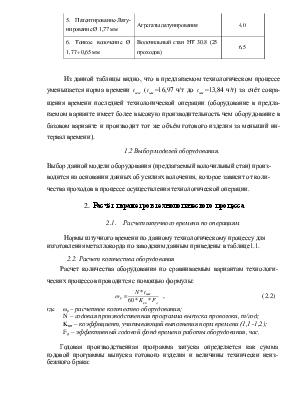

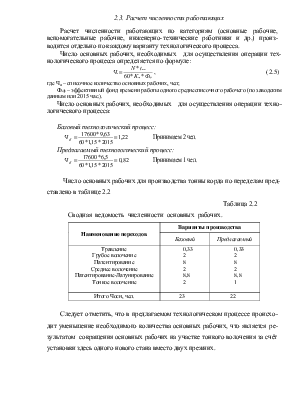

2. Расчёт параметров технологического процесса

2.1. Расчет штучного времени по операциям

Нормы штучного времени по данному технологическому процессу для изготовления металлокорда по заводским данным приведены в таблице1.1.

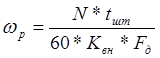

Расчет количества оборудования по сравниваемым вариантам технологи-ческих процессов проводится с помощью формулы:

,

(2.2)

,

(2.2)

где wp – расчетное количество оборудования;

N – годовая производственная программа выпуска проволоки, т/год;

Kвн – коэффициент, учитывающий выполнения норм времени (1,1 -1,2);

Fд – эффективный годовой фонд времени работы оборудования, час.

Годовая производственная программа запуска определяется как сумма годовой программы выпуска готового изделия и величины технически неиз-бежного брака:

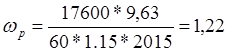

N=16000+1600=17600 (т/год);

Эффективный фонд времени работы оборудования по заводским данным:

![]()

![]() (час);

(час);

Базовый технологический процесс:

Предлагаемый технологический процесс:

Принятое количество оборудования:

Базовый технологический процесс:

![]()

Предлагаемый технологический процесс:

![]()

Коэффициент загрузки оборудования (К3), определяют по формуле:

Þ

1,

(2.3)

Þ

1,

(2.3)

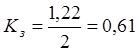

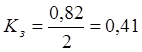

Базовый технологический процесс:

Предлагаемый технологический процесс:

Степень занятости оборудования обработкой данного изделия

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.