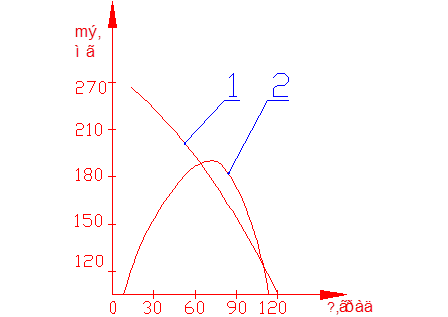

Графически эта зависимость изображена на рисунке 2, из которого видно, что) с) увеличением утла заострения полюсных наконечников масса покрытия резко уменьшается. Это объясняется тем, что при больших углах заострения магнитный поток рассеяния возрастает и, следовательно, значительно уменьшается градиент магнитной индукции. Вследствие этого порошок хуже удерживается в рабочем зазоре и уносится из него. Таким образом, значение угла а определяется допустимым наименьшим его значением.

Рисунок 2- Зависимость массы покрытия m, от геометрических параметров полюсных наконечников

1-величины утла заострения α; 2-высоты рабочего торца С;

При высоте рабочего торца наконечников 5-6мм. масса покрытия имеет максимальное значение (рисунок 2, кривая 2). При отклонении высоты торца от этого значения масса покрытия уменьшается, так как нарушается электрическая проводимость зазора, соответствующая оптимальной плотности разрядного тока.

Оптимальные значения геометрических параметров были определены экспериментально. Учитывая ограничения, накладываемые технологичностью конструкций, оптимальными значениями угла заострения и высоты рабочего торца, можно считать:

б=12°; С=5,7мм.

Пути повышения сплошности покрытия

Образование в рабочем зазоре цепочек из зерен ферромагнитного порошка происходит хаотично. Струйная подача упрочняющего порошка предполагает образование одновременно нескольких токопроводящих цепочек в малом объеме рабочего зазора Поскольку эти цепочки имеют разную электрическую проводимость, то по каждой из них будет проходить различный по величине ток. В цепочке с наибольшей проводимостью происходит мгновенное увеличение тока, и она взрывается. При этом некоторые зерна ближайших цепочек выбрасываются ударной волной из рабочего зазора, вследствие чего для поддержания требуемой производительности процесса приходится увеличивать подачу порошка.

Идеальным условием для того, чтобы все зерна порошка участвовали в процессе, является расположение цепочек на таком удалении друг от друга, при котором действие ударной волны не сказывалось бы на устойчивости соседних цепочек. Однако практически этого добиться трудно. Наиболее простое техническое решение, приближающее к идеальному условию, - применение широкого полюсного наконечника и подача порошка широкой струей, для этого целесообразно использовать смеситель, снабженный широким выходным соплом, или специальное бункерное дозирующее устройство.

Исследованиями установлено, что удовлетворительная сплошность покрытия достигается также и при использовании полюсных наконечников с концентраторами внешнего магнитного поля, которые способствуют образованию токопроводящих цепочек из зерен порошка на требуемых участках поверхности изделия. Для цилиндрических деталей, например, можно применять рифленые наконечники с переменным шагом % между выступами,, который определяется по формуле

ti=(Вн+Soi)/m

где Вн - ширина наконечника, мм;

So - осевая подача, мм/об; порядковый номер шага;

m - число шагов.

В начальный период упрочнения действием первых электрических разрядов на поверхности детали создаются одиночные выступы Являясь концентраторами внешнего магнитного поля, эти выступы притягивают к себе последующие цепочки из зерен ферропорошка, что нежелательно, так как при многократном наложении друг на друга нескольких вкраплений происходит разрушение покрытия, в то время как близлежащие участки поверхности детали остаются вне действия электрических разрядов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.