поступательном перемещении электрода-инструмента в отличие от механической обработки резанием, где для получения сложной объемной формы необходим построчный последовательный обход поверхности;

- значительно меньшая зависимость основных технологических показателей обработки от физико-механических свойств обрабатываемых материалов, чем при механической обработке;

- отсутствие (практическое) износа электрода — инструмента;

- резкое снижение силового и температурного воздействия на обрабатываемую деталь в зоне обработки;

- минимальное влияние процесса на механические свойства и эксплуатационные характеристики обрабатываемых деталей.

Несмотря на это, метод электрохимической обработки не является универсальным. Наибольший эффект он обеспечивает при обработке жаропрочных сталей и сплавов, титановых сплавов, нержавеющих и высокопрочных сталей и твердых сплавов. Учитывая эту особенность, а также сложность и высокую стоимость электрохимического оборудования целесообразно этот метод обработки применять для сталей и сплавов, скорость резания которых при механической обработке не превышает 10 м/мин, деталей сложной формы, требующих при механической обработке применения большей номенклатуры инструмента.

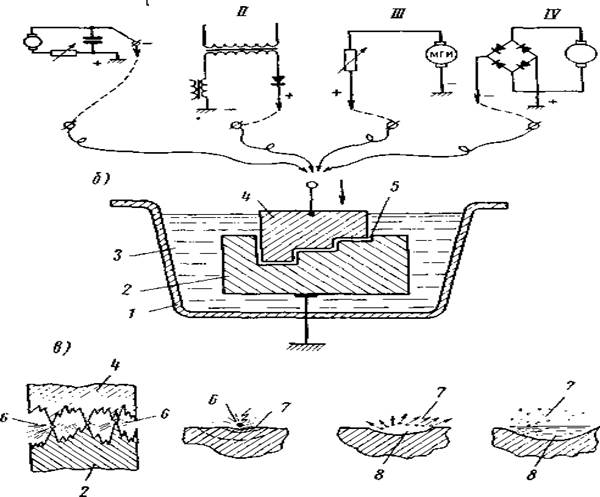

Рисунок 3.1 - Принципиальные электрические схемы генераторов импульсов: (а) для проведения электроэрозионной обработки по различным вариантам (/ — электроискровая; // и /// — электроимпульсные; IV — высокочастотная электроэрозионная); размещение электродов в процессе обработки (б) и схема последовательности возникновения разряда и образования лунки (в):

/ — ванна; 2 — электрод-заготовка; 3 — рабочая жидкость; 4 — электрод-инструмент; 5 — межэлектродный зазор; 6 — разряд между наиболее близкими участками поверхности; 7 — расплавление металла и его выброс; 8 — лунка, оставшаяся на поверхности

3.2 Процесс электроэрозионной обработки

Электроэрозионный метод основан на использовании явления электроэрозии, т. е. на разрушении электродов при прохождении между ними импульса электрического тока и образовании на поверхности электродов лунки (рисунок 3.1). Причиной образования лунки является локальный нагрев электродов до весьма высокой температуры. Повторение импульсов, проходящих в различных точках инструмента, обусловливает съем слоя металла, в результате чего инструмент внедряется в деталь, образуя углубление, являющееся отпечатком поверхности и контура инструмента.

Процесс эрозии значительно интенсифицируется в жидкой среде 3 (рисунок 3.1) и имеет, как правило, ярко выраженный полярный эффект, вследствие которого один электрод (инструмент) 4 изнашивается меньше другого (детали 2). Разряд в электролите (рисунок 3.1) происходит после возникновения между электродами изолирующего газопарового слоя, состоящего из водорода, выделяющегося на катоде. Напряжение, необходимое для пробоя изолирующего слоя и существования электрических разрядов в электролите, значительно меньше, чем напряжение, при котором происходит пробой жидкости диэлектрических сред и воды. Затем разряд переходит в дуговую стадию и дуга поддерживается в течение всего времени импульса. Дуга прерывается в результате спада импульса напряжения. Чтобы уменьшить энергоемкость, целесообразно вести электроэрозионную

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.