Введение.

Определение припусков на обработку и допусков на промежуточные операционные размеры, обеспечивающих возможность получения требуемого качества деталей, имеет важное технико-экономическое значение. Завышенные припуски на обработку ведут к перерасходу материала, увеличению трудоемкости, снижают качество поверхности за счет удаления наиболее износостойких поверхностных слоев, повышают затраты на электроэнергию. С другой стороны, заниженные припуски также ухудшают качество обработки, так как не позволяют полностью удалить дефектный слой, затрудняют достижение требуемой точности и шероховатости поверхности. В

связи с этим необходимо технически обосновать выбор общего и операционных припусков на обрабатываемые поверхности.

4.3.1 Методика решения задачи.

Используют три метода: дифференциально-аналитический, интегрально-аналитический и нормативный.

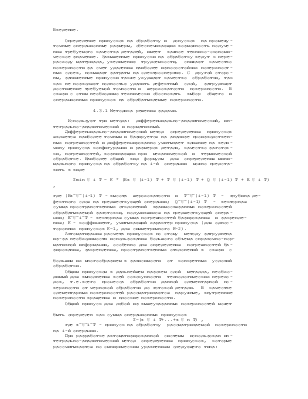

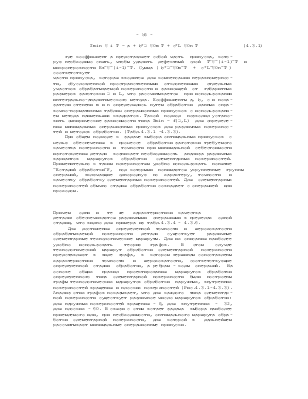

Дифференциально-аналитический метод определения припусков является наиболее точным и базируется на анализе производственных погрешностей и дифференцированно учитывает влияние на величину припуска конфигурации и размеров детали, качество заготовки, погрешностей, возникающих при механической и термической обработке. Наиболее общий вид формулы для определения минимального припуска на обработку на i-й операции можно представить в виде

ZminSiT = K * (RzS(i-1)T + TS(i-1)T + QS(i-1)T + ESiT) , где (RzS(i-1)T - высота шероховатости и TS(i-1)T - глубина дефектного слоя на предшествующей операции; QS(i-1)T - векторная сумма пространственных отклонений взаимосвязанных поверхностей обрабатываемой заготовки, получившихся на предшествующей операции; ESiT - векторная сумма погрешностей базирования и закрепления; K - коэффициент, учитывающий характер припуска (для односторонних припусков K=1, для симметричного K=2).

Автоматизация расчета припусков по этому методу затруднена из-за необходимости использования большого объема справочно-нормативной информации, особенно для определения погрешностей базирования, закрепления, пространственных отклонений в связи с большим их многообразием в зависимости от конкретных условий обработки.

Общим припуском в дальнейшем назовем слой металла, необходимый для выполнения всей совокупности технологических переходов, т.е.всего процесса обработки данной элементарной поверхности от черновой обработки до готовой детали. В качестве элементарных поверхностей рассматриваются наружные, внутренние

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.