Газоотсос и газоочистка

Процесс плавки стали в ДСП, а также предшествующие и последующие за ним стадии процесса, сопровождаются значительными пылевыделениями. Интенсивность их зависит от конструкции печи, качества шихты, технологии плавки и состояния печи.

Высокие требования, предъявляемые в настоящее время к защите окружающей среды, обусловливают необходимость разработки таких мероприятий, которые бы при любой интенсификации производства обеспечивали максимальную производительность агрегата при минимальных выбросах в атмосферу. Газовая фаза, создаваемая подсасываемым воздухом, вдуваемым кислородом и кислородом оксидов различных элементов, углеродом шихты, электродов и науглероживающих добавок, а также водородом (при разложении водяных паров), состоит из 15-25 % СО; 5-11 % СО2; 61-72% N2, в окислительный период до 10 % O2 и до 35 % H2. Такие газы при 1200—1600°С уносят в виде тепловых потерь до 8—10 % приходящей энергии. Запыленность печных газов достигает в период расплавления 3—8 г/м3, в окислительный период 10—100 г/м3, а общее количество пыли, выносимое за всю плавку, составляет 2—5 % от массы металлошихты.

Таким образом, в процессе электроплавки образуется большое количество газов, содержащих вредные химические примеси и пыль, поэтому ДСП оборудуют системами улавливания и отвода газов. Пылегазовыделения в атмосферу цеха происходят в основном через электродные зазоры, песочный затвор, а также через рабочее окно, печи. Системы газоочистки характеризуются способом улавливания газов и методом очистки от пыли [5]. К ним предъявляют требования по эффективному улавливанию газов, отсутствию отрицательного влияния на технологию выплавки стали, экономичности, надежности, простоте эксплуатации, а также исключению возможности взрыва газовой смеси.

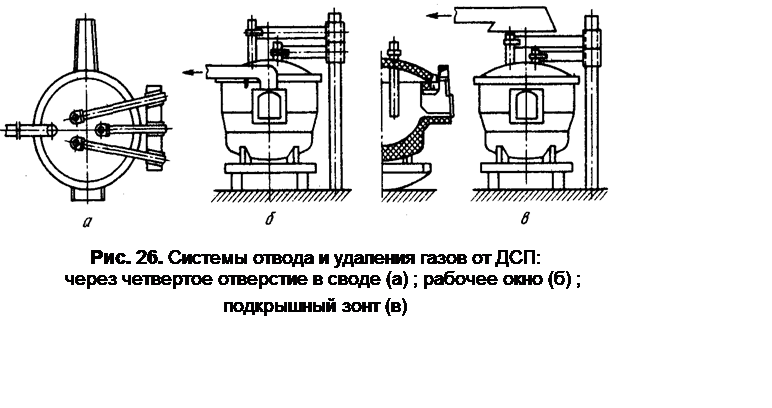

Ниже рассматриваются основные конструкционные решения, разработанные в отечественной практике и внедренные в производство. Для отвода технологических газов, образующихся в процессе, протекающем при закрытом своде печи, наиболее широкое распространение получил способ прямого отвода механической тягой через водоохлаждаемый или футерованный патрубок, встроенный в четвертое отверстие в своде (рис. 26, а). Основными недостатками такой системы являются ослабление прочности свода, охлаждение зеркала расплавленной ванны, интенсивное выгорание легирующих элементов из-за принудительного подсоса холодного воздуха в печь, а также невозможность''! локализации пылегазовыделений при открытом своде, сливе металла в ковш и загрузке печи шихтой, когда выделение неорганизованных выбросов составляет до 30—40 % от общего объема выделяющихся газов.

Другим способом отвода технологических газов является использование водоохлаждаемого или футерованного газоотборного пат- | рубка, примыкающего к арке рабочего окна (рис. 26,6). Для этого способа характерны перечисленные выше недостатки предыдущего. Оба способа оказывают влияние на ход плавки, особенно с уменьшением вместимости печей. На практике применяют комбинированные устройства по отбору газов с использованием поворотного покрышного зонта, который частично предотвращает неорганизованные выбросы (рис. 26, в). Однако применение комбинированных укрытий по многим причинам эксплуатационного характера не приводит к полному отбору газов от ДСП, как это требует законодательство по охране окружающей среды.

В последние годы

усилия, одновременно направленные на улучшение условий труда и защиту

окружающей среды, потребовали установки новых устройств для улавливания и

очистки от пыли отходящих газов. Кроме того, такое оборудование' стало тем

более необходимым, что технология выплавки в дуговых электропечах быстро

изменилась с увеличением электрических мощностей.

В последние годы

усилия, одновременно направленные на улучшение условий труда и защиту

окружающей среды, потребовали установки новых устройств для улавливания и

очистки от пыли отходящих газов. Кроме того, такое оборудование' стало тем

более необходимым, что технология выплавки в дуговых электропечах быстро

изменилась с увеличением электрических мощностей.

На одном из заводов электротехнической промышленности эффективно работает система газоочистки дуговых печей ДС-6Н1, отбор выбросов производится вентоотсосом щелевого типа по периметру печи (над сводом), шарнирно соединенным с сетями воздухоотвода. Транспортировка дымовых газов осуществляется мельничным вентилятором типа ВМ-50/1000 ПУ, установленным перед газоочисткой.

Одним из решений является заключение всей печи в защитный кожух, т.е. полное ее укрытие (рис. 27). При таком решении обеспечивается практически полное улавливание пыли при резком снижении мощности системы отсоса газов по сравнению с отводом через подкрышный зонт.

Одновременно, благодаря звукоизолирующему действию укрытия, достигается уменьшение уровня шума на рабочих местах и прилегающих участках. Газы отводятся в верхней части укрытия в течение всего периода плавки. Для загрузки печи предусмотрены соответствующие проемы. В период их открытия с целью предотвращения выхода газов можно использовать воздушную завесу. При наличии полного укрытия ДСП можно не оснащать системой отвода газов через четвертое отверстие, а устанавливать патрубок для выхода газов внутрь укрытия. В результате создания укрытия в печь не подсасывается атмосферный воздух, что приводит к уменьшению количества отходящих газов, повышению теплового к.п.д. печи, уменьшению расхода электроэнергии и электродов, уменьшению износа огнеупоров. Установка полного укрытия дает положительный эффект даже при ее монтаже на существующей печи, оборудованной системой очистки газов. Размеры укрытия определяются размерами печи и оборудования, размещенного вокруг нее. Для очистки газов ДСП применяют аппаратуру как мокрого, так и сухого типов. Достоинством газоочистных установок мокрого типа являются относительно небольшие капитальные затраты, компактность, возможность размещения в условиях действующих цехов. Вместе с тем, их отличает высокая энергоемкость и необходимость сооружения сложного и дорогостоящего оборотного цикла водоснабжения. В последнее время все шире применяют сухие способы очистки в электро- и тканевых фильтрах.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.