Цель работы: изучить оборудование и технологию производства отливок кокильным способом.

Теоретическая часть.

В кокилях (металлических формах) изготовляют отливки из цветных и черных сплавов самой разнообразной конфигурации и размеров.

По сравнению с литьем в песчаные формы литье в кокиль имеет следующие преимущества:

· повышается точность размеров отливок, улучшается чистота поверхности, увеличивается плотность;

· процесс легко подвергается механизации и автоматизации;

· удается снизить до минимума, а иногда и полностью исключить расход формовочных и стержневых смесей, что дает большую экономию в производстве отливок и в капитальных затратах при строительстве литейных цехов.

Все это позволяет широко применять кокильное литье, особенно в серийном и массовом производстве. Для мелкосерийного и единичного литья применение кокильного литья ограничивается высокой стоимостью кокилей; при массовом литье цветных сплавов больший экономический эффект в ряде случаев дает литье под давлением.

В промышленности находит применение большое число типов кокилей.

Применяют разъемные и неразъемные (вытряхные) кокили. Кокили без стержней, с металлическими и с песчаными стержнями. Конструкция и материал кокилей отличаются в зависимости от металла получаемой отливки.

Существенную роль в формировании отливки играет толщина стенки кокиля, от которой зависит скорость затвердевания и последующее охлаждение отливки, а следовательно, и образование ее структуры.

Толщина стенки кокиля при заливке черных сплавов может быть определена с помощью следующей формулы:

x2 = 13 + 0,6x1 мм, где х2 — толщина стенки отливки, мм.

При конструировании кокиля необходимо предусмотреть:

· минимальное число разъемов;

· оптимальную толщину стенок кокиля;

· охлаждение кокиля;

· меры, предупреждающие коробление кокиля;

· способы крепления кокиля и съема его с машины;

· центрирование частей кокиля;

· отвод газов из рабочей полости;

· систему выталкивания отливок;

· наилучшую конструкцию стержней и фиксацию их в кокиле;

· механизмы и устройства для установки и удаления стержней.

В зависимости от материала, конфигурации и массы отливок применяют различные материалы для изготовления кокилей. Так из серого чугуна изготовляют кокили для тонкостенных и небольших чугунных и алюминиевых отливок, из литой углеродистой стали 15Л и 25Л — кокили для чугунных и стальных отливок массой от 1000 до 5000 кг.

Применяют кокили, изготовленные из анодированного алюминия – покрытые тугоплавкой, износостойкой пленкой толщиной до 400 мкм. При работе такие кокили не допускают ударной нагрузки и требуют большой осторожности при извлечении отливки Используют также металлокерамические кокили, игольчатые кокили (набранные из пакетов проволоки и покрытые облицовкой) и др.

При литье в кокиль могут быть механизированы следующие операции: раскрывание и закрывание кокилей, установка и удаление металлических стержней, удаление отливок из кокилей, покрытие внутренней поверхности кокиля термоизоляционной облицовкой, охлаждение и нагрев кокилей, заливка кокилей металлом.

В зависимости от степени механизации и автоматизации, а также ввиду большого разнообразия конструкции кокилей, применяют различные типы кокильных машин.

По роду привода кокильные машины бывают с механическим, пневматическим и гидравлическим приводом.

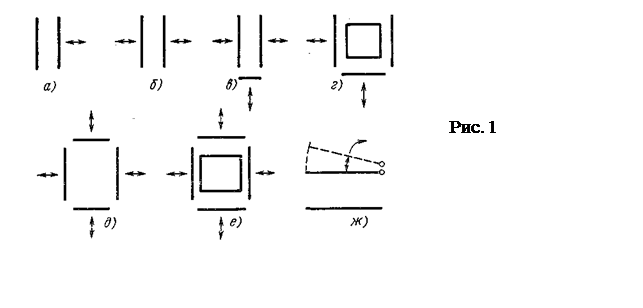

По количеству позиций различают однопозиционные и многопозиционные, причем в большинстве случаев многопозиционные машины представляют собой группу однопозиционных машин, установленных на карусельный стол.

|

Для многопозиционных машин наиболее важными классификационными признаками (помимо признаков входящих в них однопозиционных машин) являются положение оси вращения карусели (горизонтальное, вертикальное) и характер движения карусели (непрерывный, пульсирующий).

Рассмотрим конструкцию и работу некоторых кокильных машин.

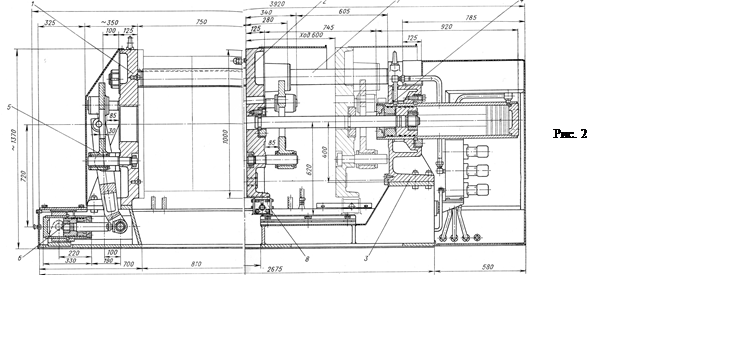

На рис. 257 показана однопозиционная кокильная машина мод. 5916А с вертикальным разъемом кокиля с одной подвижной и одной неподвижной плитой. Машина предназначена для изготовления отливок из черных и цветных сплавов в кокилях, состоящих из двух вертикальных частей. Машина обеспечивает перемещение элементов кокиля, выталкивание отливки и охлаждение кокиля. Разборка формы, выталкивание отливки, включение и выключение охлаждающей воды осуществляются автоматически по окончании заливки металла.

Подвижная половина кокиля крепится к плите 2, которая перемещается с помощью гидроцилиндра 4 по двум диагонально расположенным направляющим скалкам 7, связывающим между собой неподвижную плиту 1, на которой закреплена неподвижная половина кокиля и стойку цилиндра 3. Усилия зажима и раскрытия кокиля воспринимаются через плиты скалками, работающими, если пренебречь массой подвижной плиты с кокилем, только на растяжение и сжатие. Для разгрузки направляющих скалок к подвижной плите крепятся два ролика 8, опирающиеся на рельсы станины. Для крепления кокилей на подкокильных плитах выполнены Т-образные пазы; крепление осуществляется прихватами и болтами с гайками.

Выталкивание отливок и возврат толкателей в подвижной половине кокиля происходит в крайних положениях плиты через тяги с регулируемыми гайками.

Из неподвижной половины кокиля отливки выталкиваются при помощи рычажного механизма 5, который работает от самостоятельного гидроцилиндра 6, расположенного в станине. Вытолкнутые из кокиля отливки через проем в станине попадают на транспортер.

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.