Установка представляет лопастный смеситель 2 с электромеханическим приводом 4У смонтированным на кронштейне поворотного рычага, вращающегося вокруг вертикальной оси колонны основания 5. Над загрузочным окном смесителя расположены шибер и ипритная труба 5, по которой и смеситель поступают сухие компоненты смеси. В основании установки 5 смонтированы три насоса-дозатора для подачи жидких компонентой и смеситель. Управление работой установки производится с пульта.

Смеситель 2 состоит нз трубы с вращающимся внутри нее валом, на котором смонтированы три винтовые плоскости и лопасти, между ними, посаженные под углом 45 и 60° к оси вала. Такое расположение лопастей обеспечивает лучшее перемешивание смеси и транснспортировку ее к разгрузочному окну смесителя. Вал смесителя вращается с частотой n=1,6 с-1 (95 об/мин). Внутренний диаметр сита смесителя – 200 мм производительность установки – 0,85 кг/с (2,5м3/ч).

Примером лопастного смесителя может служить также автоматированпая установка для изготовления самотвердеющих смесей У нас в стране созданы автоматизированные установки для изготовления стержней из холоднотвердеющих смесей (рис. 3).

|

На рис. 4 изображен смеситель непрерывного действия, состоящий из двух смежных чаш 1 и 4, установленных на раме и имеющих общую полость в месте сопряжения.

Механизмы смешивания в чашах синхронно вращаются в противоположные стороны, перемешивая материал и передавая его из одной чаши в другую. Составляющие смесь материалы с помощью загрузочных устройств подаются непрерывно в правую чашу, где вращающиеся скребки 3 подхватывают загруженный материал и перемещают его к каткам 2 и далее к боковой поверхности чаши. Под действием центробежных сил в месте сопряжения обеих чаш смесь переносится в левую чашу смесителя, а затем возвращается в правую и т. д. Однако из левой чаши в правую смесь возвращается в несколько меньшем количестве. Разница в количестве смеси поступившей и возвращенной за каждый оборот смешивающего механизма, выдается через постоянно открытый люк 5 в днище левой чаши.

Другие типы смесителей

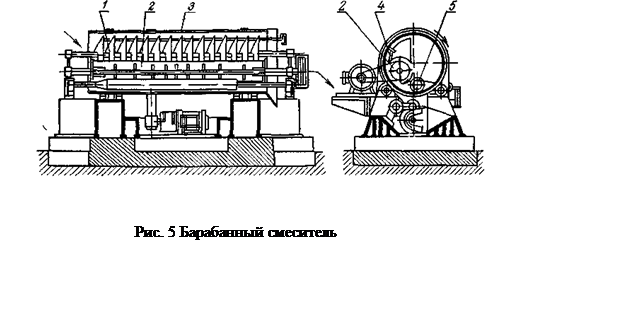

Стремление использовать принцип непрерывности при приготовлении формовочных смесей привело к созданию некоторых типовых смесителей, пока еще не нашедших широкого распространения в автоматических линиях смесеприготовления. К ним относятся: барабанный, вихревой, комбинированные и другие типы смесителей.

|

При перекатывании катка по слою смеси внутри барабана последняя уплотняется, что способствует внедрению глинистых частиц в поры между зернами смеси.

Для разрыхления уплотненной смеси по всей длине барабана размещены лопасти рыхлителя, к продольным кромкам которых привернуты зубчатые листы. Вращаясь от собственного привода, рыхлитель своими зубчатыми кромками сгребает смесь со стенки барабана и бросает ее на направляющие пластины. Последние установлены под углом к продольной оси барабана, образуя своеобразный винт, перемещающий смесь к выходному концу барабана. В зависимости от необходимого времени перемешивания угол наклона направляющих пластин может быть изменен.

В практике литейного производства встречаются также смесители с одним вертикальным катком 1 и центробежным рыхлителем 2 вместо второго катка и противоточные смесителив рабочем объеме которых размещены две различные по конструкции лопастные мешалки 3 и 4 с независимыми приводами и вращающиеся навстречу друг другу.

Применяются также смесители, над дном чаши 5 которого вращаются специальные лопасти 6, обеспечивающие смешивание компонентов, а две лопастные мешалки 7, погружаемые в смесь, производят дальнейшую ее обработку.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.