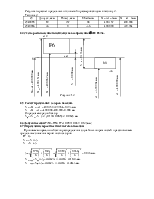

Построить схемы расположения полей допусков сопрягаемых деталей. Рассчитать предельные размеры сопрягаемых деталей, зазоры (натяги), величину деформации кольца подшипника.

1.Для данного подшипника: d=50 мм, D=90 мм, B=20 мм, r=2.0, масса =0.47кг;

2.По ГОСТ 520-89 определяем предельные отклонения и размеры наружного и внутреннего колец подшипника.

Таблица 4.1.

|

Диаметр |

Деталь |

ES(es), мкм. |

EI(ei), мкм. |

Dmax, (dmax),мм. |

Dmin,(dmin),мм. |

|

d0=50мм. |

Кольцо Подшипника |

0 |

-12 |

50,000 |

49,988 |

|

Вал |

+18 |

+2 |

50,018 |

50,002 |

|

|

D0=90мм. |

Кольцо подшипника |

0 |

-15 |

90,000 |

89,985 |

|

Отверстие корпуса |

+35 |

0 |

90,035 |

90,000 |

3. По ГОСТ 3325-85 выбираем посадки внутреннего и наружного колец подшипников.

Так как передача крутящего момента в редукторе осуществляется цилиндрическими колесами, то на вал действует радиальная нагрузка постоянная по направлению и величине.

Внутреннее кольцо подшипника испытывает циркуляционное нагружение, т.к. вращается вал, следовательно, внутреннее кольцо подшипника на вал садится по посадке с натягом во избежание проскальзывания.

Наружное кольцо подшипника находится в корпусе неподвижно и испытывает местное нагружение, поэтому необходимо выбрать посадку с зазором.

Для внутреннего

кольца подшипника выбираем посадку: ![]() Æ50 L0/k6.

Æ50 L0/k6.

Для

наружного кольца подшипника выбираем посадку: ![]() Æ90 H7/l0

Æ90 H7/l0

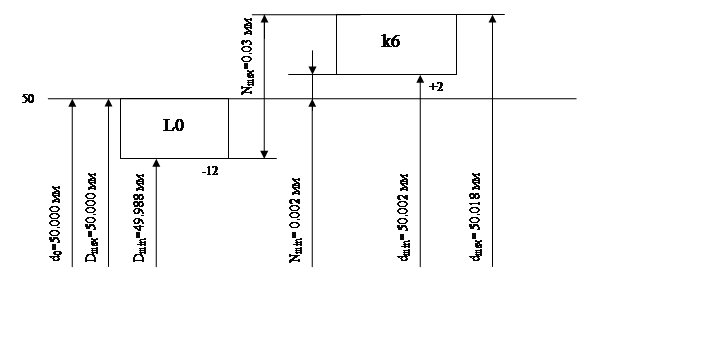

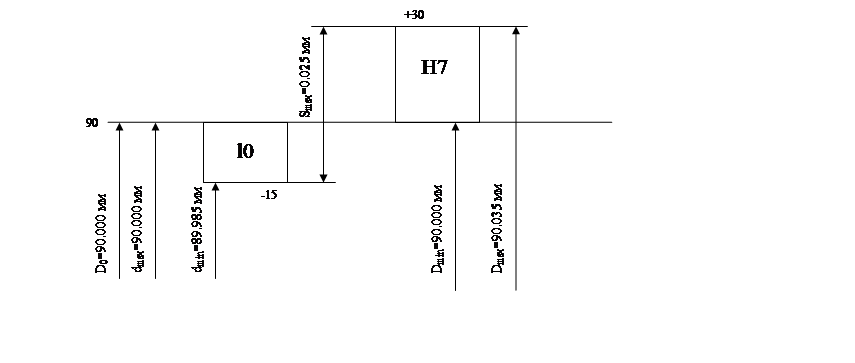

4.Для посадки Æ50 L0/k6 определяем наибольший и наименьший натяги:

Наибольший натяг: Nmax=dmax-L0min=50,018-49,988=0,03 мм.

Наименьший натяг: Nmin=dmin-L0max=50,002-50,00=0,002 мм.

Средний натяг: Nср.=(Nmax + Nmin)/2=(0.030+0.002)/2=0.016 мм.

Допуск посадки: T(N)=ITD+Itd=0.012+0.016=0.028 мм.

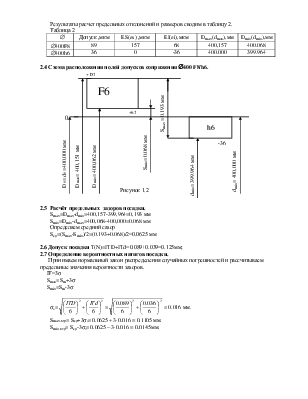

5. Схема расположения полей допусков сопряжения Æ50 L0/k6:

|

Рисунок 4.1

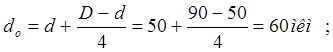

6. Для Æ90 H7/l0 посадки определяем наибольший и наименьший зазоры:

Наибольший зазор: Smax=Dmax-l0min=90.035-89.985=0.05 мм.

Наименьший зазор: Smin=Dmin-l0max=90.000-900=0.000 мм.

Средний зазор: Sср.=(Smax-Smin)/2=(0.05+0.000)/2=0.025 мм.

Допуск посадки: T(N)=ITD+Itd=0.035+0.015=0.050 мм.

7. Схема расположения полей допусков сопряжения Æ 90 H7/l0:

Рисунок 4.2.

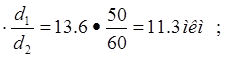

8. Проверка наличия в подшипнике радиального зазора:

Проводим проверку наличия в подшипнике качения радиального зазора, который уменьшается по причине натяга при посадке на вал.

В расчетах принимаем среднее значение натяга и среднее значение зазора в подшипнике, как наиболее вероятное.

Nср.=0,016мм.;

Nэфф.=0,85Nср.=0,85*0,016=13.6мкм.;

Определяем диаметр боковой дорожки внутреннего кольца при посадке его с натягом.

Dd1=Nэфф.

По ГОСТ 24810-81 определяем величину предельного значения зазора в подшипнике 210

![]()

![]()

![]()

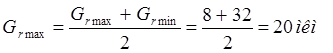

![]() >

>![]() >

>![]()

Расчет показывает, что при назначении посадки на внутренний диаметр Æ50 L0/k6 заклинивание не произайдет.

5. Расчет допусков и посадок шпоночного соединения.

Для шпоночного соединения Æв=24мм. (плотное, призматическоя) выбрать и обосновать характер сопряжения, построить схемы расположения полей допусков, рассчитать предельные размеры, зазоры (натяги).

1. По ГОСТ 23360-78 для вала Æ24 мм. выбираем размеры шпонки:

b´h=8´7 мм; l=56

мм; t1=![]() мм; t2=

мм; t2=![]() мм;

мм;

![]()

|

|

|||||

|

![]()

![]()

![]()

![]()

![]()

![]()

Рисунок .5.1.

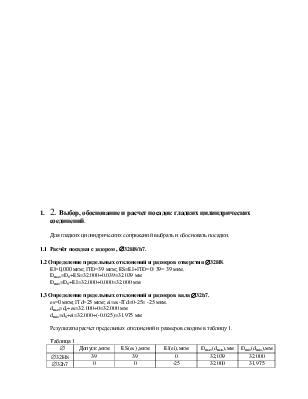

2. Расчет шпоночного соединения по ширине шпонки b.

Исходя из того , что необходимо обеспечить плотное соединение,то по ГОСТ 25346-81 выбираем следующие предельные отклонения для ширины шпонки, ширины паза вала и ширины паза втулки.

b=8h9- ширина шпонки;

es=0 мкм; bmax=b+es=8.000+0=8.000 мм;

ei=-36 мкм; bmin=b+ei=8.000+(-0.036)=7.964 мм;

b1=8 Р9 – ширина паза вала;

ES=-15 мкм; b1max=b1+ES=8.000+ 0.015=7.985 мм;

EI=-51 мкм; b1min=b1+EI=8.000-0,051=7.949 мм;

b2=8 Р9 – ширина паза втулки;

ES=-15 мкм; b2max=b2+ES=8.000+(-0.015)=7,985 мм;

EI=-51 мкм; b2min=b2+EI=8.000+(-0.051)=7,949 мм;

3. Схема расположения полей допусков шпоночного соединения по ширине шпонки b:

![]()

![]()

![]()

![]()

![]()

![]()

|

|

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

|

|||

|

|||

Рисунок .5.2.

4. Определение предельных зазоров (натягов) посадки по ширине шпонки:

--с пазом вала: b1=8P9

S1max=b1max-bmin=7.985-7.964=0.021 мм;

N1max=bmax-b1min=8,000-7.949=0,051 мм;

--с пазом втулки b2=8P9

S1max=b2max-bmin=7.985-7.964=0.021 мм;

N1max=bmax-b2min=8,000-7.949=0,051 мм;

5. Расчет шпоночного соединения по высоте шпонки h=7 h11;

es=0 мкм; hmax=h+es=7.000+0=7.000 мм;

ei=-9 мкм; hmin=h+ei=7.000+(-0.090)=6.910 мм;

t1=4 мм – глубина паза вала;

ES=0.2 мм; t1max=t1+ES=4.000+0.200=4.200 мм;

EI=0 мм; t1min=t1+EI=4.000+0=4.000 мм;

t2=3.3 мм – глубина паза втулки;

ES=0.2 мм; t2max=t2+ES=3.300+0.200=3.500 мм;

EI=0 мм; t2min=t2+EI=3.300+0=3.300 мм;

6. Определение предельных зазоров по высоте шпонки h:

Smax=(t1max+t2max)-hmin=(4.200+3.500)-6.910=0.790 мм;

Smin=(t1min+t2min)-hmax=(4.000+3.300)-7.000=0.300 мм;

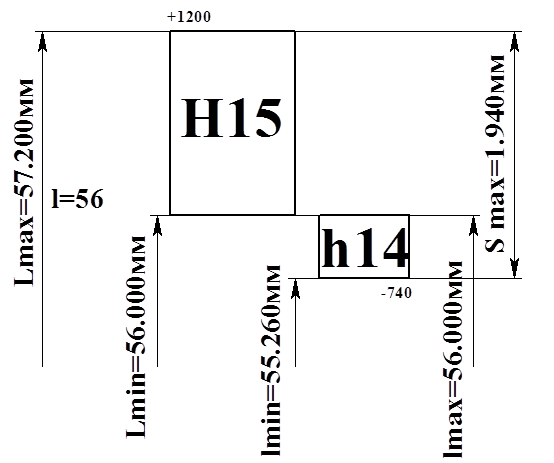

7. Расчет шпоночного соединения по длине шпонки l:

l=56 h14;

es=0 мм; lmax=l+es=56.000+0=56.000 мм;

ei=-0.740 мм; lmin=l+ei=56.000+(-0.740)=55.260 мм

Длина паза вала: L=56 H15;

ES=1.200 мм; Lmax=L+es=56.000+1.200=57.200 мм;

EI=0 мм; Lmin=L+ei=56.000+0=56.000 мм;

8. Схема расположения полей допусков шпоночного соединения по длине шпонки l.

Рисунок .5.3.

9. Предельные зазоры по высоте шпонки l:

Smax=Lmax-lmin=57.200-55.260=1.940 мм;

Smin=Lmin-lmax=56.000-56.000=0 мм;

6. Расчет допусков и посадок резьбовых сопряжений.

Для резьбового сопряжения М6-3Н6H/2m выбрать и обосновать посадку, построить схемы расположения полей допусков размеров сопрягаемых деталей, рассчитать предельные размеры зазоры (натяги).

1. Расчет М6-3H6H/2m, где:

М – резьба метрическая,

6 – номинальный диаметр сопряжения, правозаходняя,

3H6H/2m - резьбовая посадка , где

3Н – поле допуска гайки по среднему диаметру D2,

6H – поле допуска гайки по внутреннему диаметру D1,

2m – поле допуска болта по среднему диаметру d2,

Шаг основной P=1мм.

2. Определяем предельные размеры резьбового сопряжения:

Номинальные значения диаметров резьбы болта и гайки определяем по ГОСТ24705-81

Предельные отклонения принимаем по ГОСТ 24834-81

d=D=6.000 мм;

d2=D2=5.350мм;

d1=D1=4,917 мм;

d3=4,773 мм;

Предельные отклонения принимаем по ГОСТ 24834-81 и сводим в таблицу

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.