Интенсивность эрозионного изнашивания / твердых тел зависит от скорости, состава, физических и химических свойств движущейся среды, а также от угла падения движущегося потока на изнашиваемую поверхность, конструкции и топографии поверхностей изнашиваемых тел.

С ростом скорости движения и динамического давления среды / монотонно увеличивается. Благодаря этому интенсивное изнашивание наблюдается при продавливании жидкости или газа через зазоры между трущимися телами (щелевая эрозия). Этому виду изнашивания подвержены не приработанные поршневые кольца, поверхности сопрягаемых в гидроаппаратуре золотника и втулки, клапаны запорных устройств. Увеличение скорости движения среды в области высоких ее значений приводит к нагреву поверхности трения. При этом температура может достигать значений, достаточных для терморазложения поверхностного слоя материала, его отделения от твердого тела и уноса движущейся средой. Подобное явление, называемое абляцией, имеет место при вхождении космических тел в атмосферу, полете снаряда, ракеты. Абляция сопровождается пиролизом, окислением и пластическим течением материала поверхностного слоя, появлением трещин на поверхности трения, которые приводят к интенсивному изнашиванию твердого тела.

Как правило, жидкая или газовая среда содержит частицы абразива (продукты износа, оксиды, частицы нагара). В этом случае имеет место эро-зионно-абразивное изнашивание, интенсивность которого зависит от концентрации, размеров и твердости частиц.

Рисунок 3.14 – Поврежденная эрозией поверхность поршневого кольца авиационного двигателя

Существует корреляция между интенсивностью изнашивания металлов и их энергией когезионной связи. Установлено, что с увеличением энергии связи чистых металлов интенсивность их изнашивания уменьшается при наличии в среде кварца или карбида кремния. Причем в логарифмических координатах эта зависимость графически изображается прямой.

Наиболее существенное влияние на интенсивность эрозионного изнашивания оказывает состав движущейся среды. Так, при сгорании бензина в камере внутреннего сгорания образуются пар, двуокись углерода, оксиды серы и азота, соединения хлора. Результатом взаимодействия этих соединений является образование угольной, серной, азотной и соляной кислот. Конденсация кислот на стенках цилиндра, поршня и поршневых колец приводит к эрозионно-коррозионному изнашиванию перечисленных деталей. Газовый поток способствует отделению продуктов коррозии с поверхностей трения и их удалению. Очевидно, что интенсивность изнашивания в таких условиях в значительной мере определяется химической активностью среды.

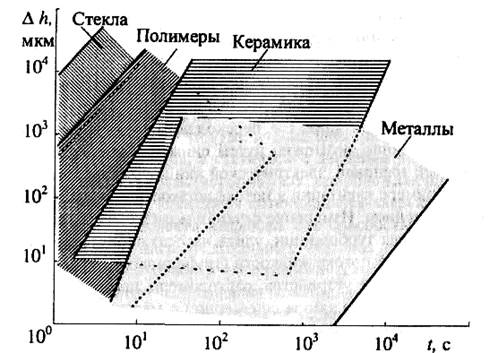

Эрозионное изнашивание относится к слабоизученным видам. Сравнительно большое количество исследований выполнено только по изучению эрозии твердых тел дождевыми каплями. Поэтому об относительной износостойкости различных классов материалов можно судить по полученным Р. Лангбейном данным о скорости изнашивания твердых тел каплями дождя (рисунок 3.15). Видно, что наименьшей стойкостью к изнашиванию обладает стекло и полимерные материалы. Керамика, несмотря на высокую хрупкость, является более износостойкой. Максимальное сопротивление эрозионному изнашиванию оказывают металлы, если движущаяся среда не является химически активной.

Рисунок 3.15 – Скорость изнашивания различных материалов каплями дождя

3.7 КАВИТАЦИОННОЕ ИЗНАШИВАНИЕ

Кавитационное изнашивание - это процесс разрушения поверхностного слоя твердого тела быстро движущейся с переменной скоростью жидкостью, содержащей пузырьки газа (каверны), которые схлопываются у поверхности этого тела.

Этому виду изнашивания подвергаются узлы трения, работающие в условиях гидродинамической смазки; лопатки гидротурбин; детали гидроаппаратуры, насосов и гребных винтов; трубопроводы; наружные поверхности цилиндров двигателей внутреннего сгорания, охлаждаемых водой; корпуса судов, торпед и подводных лодок.

Кавитация представляет собой наблюдаемый в объеме жидкости процесс зарождения, роста и схлопывания каверн - замкнутых полостей (пузырьков), которые могут содержать газ или пар. Она возникает при понижении давления в объеме жидкости.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.